8 Manfaat Sistem Monitoring Energi untuk Industri

Posted on 2024-09-06 by Misel Editor

Dalam era di mana biaya energi terus meningkat, efisiensi energi menjadi kunci keberhasilan bagi setiap industri. Sistem monitoring energi hadir sebagai solusi cerdas untuk mengoptimalkan penggunaan energi. Dengan data yang akurat dan real-time, industri dapat mengidentifikasi area pemborosan, mengimplementasikan langkah-langkah penghematan, dan pada akhirnya, mengurangi biaya operasional secara signifikan. Artikel ini akan membahas secara mendalam berbagai manfaat yang dapat diperoleh industri dengan menerapkan sistem monitoring energi. 1. Pengurangan Biaya Energi Sistem monitoring energi memungkinkan perusahaan untuk secara akurat mengidentifikasi lokasi dan cara penggunaan energi dalam operasional mereka. Dengan informasi detail mengenai pola dan titik penggunaan energi, perusahaan dapat merancang dan menerapkan strategi yang lebih efisien untuk mengurangi konsumsi energi yang tidak perlu. Ini membantu dalam mengurangi pemborosan energi dan mengoptimalkan penggunaan sumber daya, yang pada akhirnya berkontribusi pada pengurangan biaya energi secara signifikan. 2. Optimalisasi Penggunaan Energi Dengan pemantauan yang terus-menerus, sistem ini berperan dalam mengoptimalkan penggunaan aset dan mesin. Ini mencakup perencanaan pemeliharaan preventif yang tepat waktu, yang membantu mengurangi waktu henti (downtime) dan memastikan bahwa mesin beroperasi pada tingkat efisiensi maksimum. Selain menghemat energi, pendekatan ini juga berkontribusi pada perpanjangan umur peralatan, sehingga mengurangi kebutuhan untuk penggantian atau perbaikan yang sering dan mahal. 3. Peningkatan Keberlanjutan Mengurangi konsumsi energi berperan penting dalam mendukung inisiatif keberlanjutan perusahaan. Dengan memanfaatkan energi secara lebih efisien, industri dapat mengurangi jejak karbon mereka, yang membantu mereka memenuhi standar regulasi lingkungan yang semakin ketat. Selain itu, pendekatan ini juga memperbaiki citra perusahaan sebagai entitas yang bertanggung jawab terhadap lingkungan, menunjukkan komitmen mereka terhadap praktik bisnis yang berkelanjutan dan ramah lingkungan. 4. Pelaporan dan Analisis Data Sistem monitoring energi mengumpulkan data secara real-time yang memungkinkan pembuatan laporan terperinci tentang penggunaan energi. Analisis data ini sangat berharga untuk mendeteksi tren dalam pola konsumsi energi, membandingkan performa energi dari waktu ke waktu, dan merencanakan strategi untuk pengurangan konsumsi energi. Dengan informasi ini, perusahaan dapat membuat keputusan yang lebih baik dan mengembangkan langkah-langkah yang efektif untuk meningkatkan efisiensi energi dan mengurangi biaya. 5. Deteksi Dini Masalah Dengan monitoring energi, perusahaan dapat segera mengidentifikasi masalah pada peralatan yang dapat menyebabkan inefisiensi energi. Ini mencakup deteksi motor yang beroperasi di luar batas normal atau sistem HVAC yang tidak berfungsi secara efisien. Identifikasi masalah sejak dini memungkinkan perusahaan untuk melakukan perbaikan yang diperlukan sebelum masalah tersebut berkembang menjadi isu yang lebih serius dan mahal. Dengan demikian, pemantauan energi tidak hanya meningkatkan efisiensi operasional tetapi juga mengurangi risiko biaya perbaikan besar di kemudian hari. 6. Kepatuhan Regulasi Di banyak negara, terdapat regulasi yang ketat terkait penggunaan energi dan emisi untuk sektor industri. Sistem pemantauan energi berperan penting dalam membantu perusahaan memenuhi standar-standar ini, memastikan bahwa mereka mematuhi peraturan yang berlaku. Dengan menggunakan sistem ini, perusahaan dapat mengawasi dan mengelola konsumsi energi serta emisi secara efektif, mengurangi risiko terkena denda atau sanksi yang mungkin dikenakan akibat ketidakpatuhan terhadap peraturan lingkungan. 7. Kontrol dan Otomatisasi Lebih Baik Sistem modern sering terintegrasi dengan teknologi kontrol dan otomatisasi, memungkinkan perusahaan untuk mengatur sistem secara otomatis berdasarkan data penggunaan energi yang terkumpul. Sebagai contoh, sistem dapat mengatur suhu ruangan secara otomatis berdasarkan waktu atau tingkat kepadatan penggunaan, atau mematikan mesin secara otomatis ketika tidak digunakan. Integrasi ini tidak hanya meningkatkan efisiensi operasional tetapi juga mengoptimalkan konsumsi energi dengan menyesuaikan pengaturan secara dinamis sesuai dengan kebutuhan aktual. 8. Pengambilan Keputusan yang Berinformasi Dengan informasi yang akurat dan tepat waktu mengenai penggunaan energi, manajemen dapat membuat keputusan yang lebih bijaksana terkait investasi masa depan. Ini mencakup keputusan tentang perluasan fasilitas, retrofit untuk meningkatkan efisiensi energi, atau penggantian peralatan lama dengan teknologi yang lebih efisien. Data yang rinci dan real-time memungkinkan manajemen untuk menilai kebutuhan dan potensi manfaat dari berbagai investasi, memastikan bahwa sumber daya dialokasikan dengan cara yang paling efektif dan menguntungkan bagi perusahaan. Implementasi sistem monitoring energi adalah investasi yang cerdas bagi setiap industri. Dengan kemampuannya untuk mengoptimalkan penggunaan energi, mengurangi biaya operasional, dan meningkatkan efisiensi produksi, sistem ini memberikan kontribusi yang signifikan terhadap keberlanjutan bisnis. Rekomendasi Layanan Sistem Monitoring Energi Setelah mengungkap delapan manfaat penting dari Sistem Monitoring Energi untuk industri, inilah saatnya untuk melangkah lebih jauh. Temukan solusi optimal untuk kebutuhan monitoring energi Anda dengan layanan dari PT. Mitrainti Sejahtera Eletrindo (MISEL). Hubungi kami sekarang dan mulailah mengoptimalkan penggunaan energi di industri Anda dengan efisien dan efektif! ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp:+628170006907T.(031) 355 1715F.(031) 355 3995Email:[email protected]:Youtube Misel

Ini Dia Perbandingan Parallel Robot dengan Serial Robot

Posted on 2024-09-03 by Misel Editor

Parallel robot dan serial robot berbeda dalam struktur dan fungsi. Parallel robot memiliki lengan yang bekerja bersama untuk kecepatan dan stabilitas tinggi, cocok untuk tugas presisi. Serial robot memiliki lengan berurutan yang lebih fleksibel untuk berbagai tugas seperti pengelasan. Parallel robot unggul dalam kecepatan, sementara serial robot lebih fleksibel.Dari segi mekanisme, robot dapat dibagi menjadi dua kategori: robot paralel dan robot serial. Robot serial menggunakan mekanisme loop terbuka sebagai prototipe, sementara robot paralel memiliki satu atau beberapa loop tertutup yang membentuk koordinat sendi yang saling terkait. Lalu, seperti apa saja perbedaannya secara mendalam?Desain dan StrukturSerial Robot: Memiliki lengan yang tersusun secara berurutan dari pangkal hingga ujung. Desain ini memberikan fleksibilitas tinggi dan jangkauan gerak yang luas.Parallel Robot: Menggunakan beberapa lengan yang bekerja bersamaan, terhubung ke basis dan end-effector. Struktur ini menawarkan kekakuan dan stabilitas lebih tinggi, cocok untuk tugas presisi tinggi.Jumlah Degree of Freedom (DOF)Serial Robot: Biasanya memiliki derajat kebebasan lebih banyak. Ini memungkinkan gerakan kompleks di berbagai arah.Parallel Robot: Memiliki DOF lebih terbatas. tapi tetap memungkinkan gerakan sangat presisi dalam ruang kerja tertentu.Presisi dan KekakuanSerial Robot: Fleksibel, namun dapat mengalami distorsi pada lengan yang panjang. Ini dapat mengurangi presisi.Parallel Robot: Struktur loop tertutup memberikan kekakuan tinggi, mengurangi distorsi dan meningkatkan akurasi.Ruang Kerja (Work Envelope)Serial Robot: Memiliki ruang kerja lebih luas dan fleksibel. Maka dari itu ideal untuk tugas dengan jangkauan besar.Parallel Robot: Ruang kerjanya lebih terbatas, namun menawarkan akurasi tinggi dalam area tersebut.3.Gambaran-work-envelope-pada-robot-industri.jpg 48.95 KBKecepatan dan AkselerasiSerial Robot: memiliki desain yang ringan. Karena ringan, robot ini memiliki kecepatan dan akselerasi tinggi, cocok untuk aplikasi dinamis.Parallel Robot: Tidak secepat serial robot. Namun unggul dalam stabilitas gerakan dan kontrol presisi.Stabilitas dan Beban AngkutSerial Robot: Cocok untuk beban ringan hingga sedang. Jika membawa beban berat, bisa mengganggu kestabilan, terutama di bagian ujung.Parallel Robot: Strukturnya mendukung penanganan beban berat dengan stabilitas sangat baik.AplikasiSerial Robot: Banyak digunakan dalam pengelasan, perakitan, dan pengecatan otomatis karena fleksibilitas tinggi.Parallel Robot: Ideal untuk aplikasi presisi tinggi. Contoh pengaplikasian di mesin CNC, pengujian mikro, dan perakitan presisi. simak lebih dalam pada artikel Aplikasi Robot Paralel pada Sektor Industri Makanan dan Minuman.2.Robot-serial.jpg 57.12 KBKekompleksan Desain dan KontrolSerial Robot: Memiliki desain lebih sederhana dan mudah dikontrol, cocok untuk banyak industri.Parallel Robot: Membutuhkan sistem kontrol lebih kompleks. Hal ini dikarenakan adanya interaksi antar lengan yang saling memengaruhi.Biaya dan PenerapanSerial Robot: Lebih ekonomis baik dari sisi biaya awal maupun pemeliharaan.Parallel Robot: Investasi di awal lebih tinggi. Namun sebanding dengan presisi dan stabilitas yang diberikan.KesimpulanDalam memilih antara robot paralel dan robot serial, pertimbangan utama harus meliputi desain dan struktur, jumlah DOF, presisi, ruang kerja, kecepatan, stabilitas, aplikasi, serta biaya. Robot serial menawarkan fleksibilitas dan jangkauan yang lebih besar dengan biaya yang lebih rendah, cocok untuk aplikasi dengan kebutuhan gerakan yang dinamis. Sementara itu, robot paralel memberikan presisi dan stabilitas yang lebih tinggi, ideal untuk tugas yang memerlukan akurasi ekstrem dan beban berat.Rekomendasi Distributor Industrial AutomationSetelah mengenal lebih dalam tentang perbandingan antara Parallel Robot dan Serial Robot, saatnya Anda mengambil langkah selanjutnya. Kunjungi PT Mitrainti Sejahtera Eletrindo untuk mendapatkan rekomendasi terbaik dalam solusi industrial automation. Jangan lewatkan kesempatan untuk meningkatkan efisiensi operasional Anda dengan teknologi terkini.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp:+628170006907T.(031) 355 1715F.(031) 355 3995Email:[email protected]:Youtube Misel

Aplikasi Robot Paralel pada Sektor Industri Makanan dan Minuman

Posted on 2024-09-02 by Misel Editor

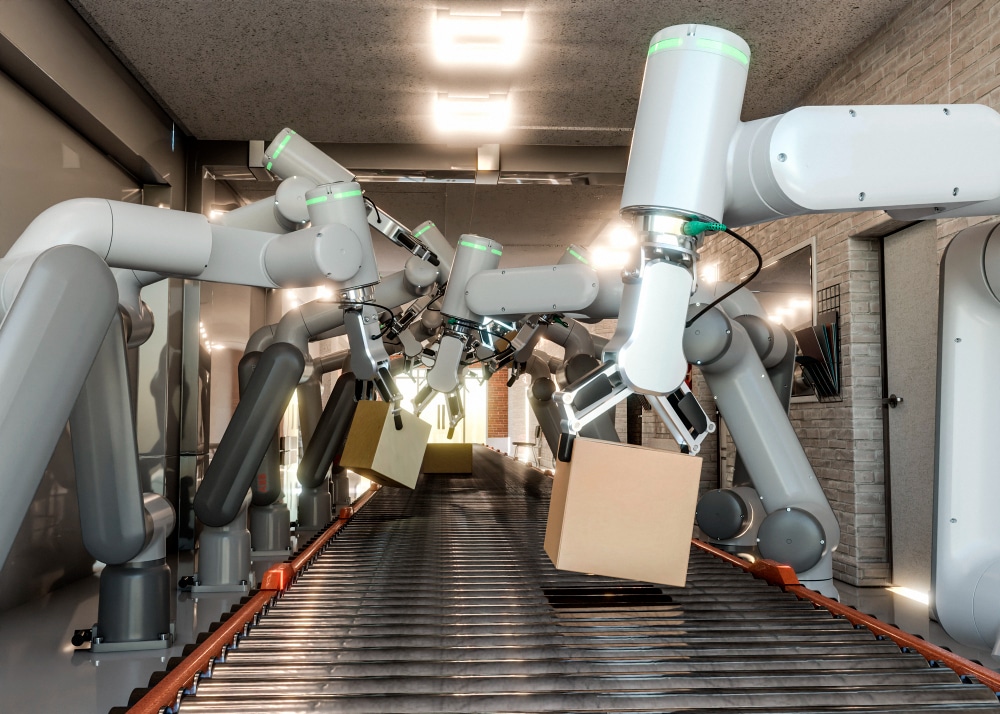

Revolusi industri 4.0 telah membawa angin segar dalam dunia manufaktur, termasuk industri makanan dan minuman. Salah satu inovasi menonjol adalah penerapan robot paralel. Artikel ini akan membahas berbagai aplikasi robot paralel yang kini menjadi solusi cerdas untuk meningkatkan efisiensi dan kualitas produksi dalam berbagai lini proses, mulai dari pengemasan hingga perakitan.1. Pengemasan dan PalletisasiPenggunaan robot paralel dalam pengemasan dapat meningkatkan efisiensi dibandingkan dengan metode manual. Robot delta (sejenis robot paralel) digunakan dalam berbagai aplikasi pengemasan dan palletisasi, menunjukkan peningkatan kecepatan dan presisi dalam proses ini. Kecepatan dan presisi yang dimiliki oleh robot paralel memungkinkan mereka untuk memasukkan produk ke dalam kotak, menyusun kantong atau kotak ke dalam palet, serta memuat dan membongkar bahan dari jalur produksi.2. Pengambilan dan PenempatanDalam proses produksi makanan dan minuman, kecepatan dan akurasi robot paralel sangat berharga. Mereka dapat digunakan untuk menempatkan biskuit atau cokelat pada conveyor, atau memindahkan potongan buah dari satu bagian ke bagian lain dalam jalur produksi. Penggunaan robot ini tidak hanya mempercepat proses, tetapi juga mengurangi risiko kontaminasi yang sering terjadi pada penanganan manual. Penerapan robot paralel dalam proses ini dapat meningkatkan kecepatan produksi hingga 25%.3. Sortasi dan KlasifikasiRobot paralel juga efektif dalam sortasi dan klasifikasi produk berdasarkan ukuran, warna, atau kualitas. Ini sangat penting di industri makanan dan minuman untuk memastikan bahwa hanya produk yang memenuhi standar yang dikemas dan dikirim ke konsumen. Dengan bantuan sistem visi, robot ini dapat melakukan sortasi dengan presisi tinggi. Penelitian dari Jurnal berjudul Application of Artificial Intelligence in Food Industry—a Guideline (2022), menunjukkan bahwa robot paralel dapat mengurangi tingkat kesalahan sortasi hingga 15% dibandingkan dengan metode tradisional.4. InspeksiIntegrasi sistem visi pada robot paralel memungkinkan mereka melakukan inspeksi visual terhadap produk makanan dan minuman. Sistem ini dapat mendeteksi cacat produk, kontaminasi, atau masalah kemasan yang tidak sesuai dengan standar kualitas. Robot dengan sistem visi dapat meningkatkan deteksi cacat hingga 40% lebih efektif daripada inspeksi manual.5. Loading dan UnloadingRobot paralel digunakan untuk memuat dan membongkar produk atau bahan baku ke dalam atau dari mesin seperti oven, freezer, atau peralatan pengolahan lainnya. Kecepatan dan akurasi robot sangat membantu dalam meningkatkan efisiensi proses produksi. Penggunaan robot dalam loading dan unloading dapat mengurangi waktu henti mesin hingga 20%.6. Pemotongan dan PengolahanDalam beberapa aplikasi, robot paralel digunakan untuk pemotongan presisi atau pengolahan produk makanan, seperti memotong kue, pizza, atau bahkan daging. Keakuratan dan kebersihan pemotongan yang mereka tawarkan sangat penting untuk mempertahankan kualitas produk. Robot pemotong dapat mengurangi limbah produksi hingga 10%. 7. Pengisian dan PenutupanRobot paralel juga digunakan dalam aplikasi pengisian, di mana mereka mengisi wadah dengan bahan makanan cair atau padat dengan presisi. Selanjutnya, mereka juga dapat terlibat dalam penutupan atau penyegelan wadah tersebut. Penggunaan robot dalam proses pengisian dan penutupan dapat mengurangi kerugian bahan hingga 5%.Penggunaan robot paralel dalam industri makanan dan minuman terbukti membawa banyak keuntungan, mulai dari efisiensi pengemasan, sortasi, hingga inspeksi yang lebih presisi. Seiring berkembangnya teknologi robotik, penerapan robot paralel tidak hanya terbatas pada sektor makanan dan minuman, tetapi juga terus meluas ke berbagai lini industri manufaktur lainnya. Dengan membaca artikel berjudul Berbagai Paralel Robot untuk Industri Manufaktur, Anda dapat memilih jenis robot yang paling sesuai untuk mendukung produktivitas, kualitas, dan daya saing mereka di pasar. Rekomendasi Mitra Industrial Robotics TerpercayaSetelah menggali potensi aplikasi robot paralel di sektor industri makanan dan minuman, jangan lewatkan kesempatan untuk meningkatkan efisiensi produksi Anda. Temukan solusi robotic terbaik dengan berkonsultasi kepada ahli dari PT. Mitrainti Sejahtera Eletrindo (MISEL), mitra terpercaya dalam teknologi industrial robotics. Hubungi kami hari ini untuk memulai transformasi industri Anda.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T.(031) 355 1715F.(031) 355 3995Email: [email protected]: Youtube Misel

Cara Memilih Sistem Monitoring Energi yang Tepat untuk Bisnis Anda

Posted on 2024-09-02 by Misel Editor

Dalam era yang semakin sadar akan efisiensi energi, pemantauan konsumsi energi telah menjadi hal yang krusial bagi bisnis. Sistem monitoring energi tidak hanya membantu mengurangi tagihan listrik, tetapi juga berkontribusi pada keberlanjutan lingkungan. Namun, dengan banyaknya pilihan di pasaran, memilih sistem yang tepat bisa menjadi tantangan. Artikel ini akan memandu Anda dalam memilih sistem monitoring energi yang sesuai dengan kebutuhan bisnis Anda. 1. Evaluasi Kebutuhan Anda Untuk memulai, Anda perlu mengevaluasi kebutuhan spesifik bisnis Anda, hal tersebut meliputi: Identifikasi Tujuan Ketika Anda memutuskan untuk menggunakan sistem monitoring energi, hal apa yang paling ingin Anda capai? Apakah Anda ingin memastikan perusahaan Anda selalu memenuhi standar lingkungan, mengoptimalkan penggunaan energi untuk mengurangi tagihan listrik, atau kombinasi keduanya?” Skala dan Kompleksitas Pertimbangkan skala dan kompleksitas fasilitas atau peralatan yang akan dipantau. Misalnya, sebuah pabrik besar dengan banyak mesin dan proses produksi yang rumit akan memiliki kebutuhan pemantauan yang jauh lebih rumit dan spesifik dibandingkan dengan sebuah gedung perkantoran yang umumnya memiliki sistem yang lebih sederhana. 2. Kemampuan Pengumpulan Data Selanjutnya, Anda perlu memastikan kemampuan pengumpulan data dari sistem tersebut, beberapa hal penting yang perlu diperhatikan yaitu: Cakupan Data Pilih sistem yang mampu mengumpulkan data dari semua sumber energi yang relevan, seperti listrik, gas, air, dan uap. Frekuensi dan Detail Data Pertimbangkan seberapa sering Anda membutuhkan data (real-time, harian, mingguan) dan tingkat detail data yang diperlukan. Sistem yang menyediakan data real-time mungkin lebih mahal tetapi menawarkan kontrol yang lebih baik. 3. Integrasi dengan Sistem yang Ada Kemudian, periksa bagaimana sistem akan terintegrasi dengan infrastruktur yang sudah ada melalui dua hal penting ini: Kompatibilitas Pastikan sistem monitoring energi berintegrasi dengan lancar dengan sistem manajemen bangunan atau sistem otomasi industri yang sudah ada. Ini penting untuk memastikan data dapat dipertukarkan dan dianalisis tanpa masalah. Ekspansi Masa Depan Pertimbangkan apakah sistem tersebut dirancang untuk mudah diperluas atau ditingkatkan seiring dengan pertumbuhan bisnis Anda atau perkembangan teknologi. Kemampuan untuk menambah fitur atau meningkatkan kapasitas tanpa harus mengganti sistem sepenuhnya akan memberikan nilai lebih dalam jangka panjang. 4. Analisis dan Pelaporan Analisis dan pelaporan adalah aspek penting lainnya yang perlu diperhatikan, yaitu meliputi beberapa hal ini: Tools Analitik Pilih sistem yang menyediakan tools analitik canggih yang dapat membantu Anda dalam memahami data secara mendalam dan mengidentifikasi area yang memerlukan peningkatan efisiensi. Alat ini harus mampu memberikan wawasan mendetail mengenai pola penggunaan energi, serta memberikan rekomendasi untuk optimasi kinerja dan penghematan biaya. Pelaporan Pastikan sistem tersebut mampu menghasilkan laporan yang jelas dan mudah dipahami, serta sesuai dengan kebutuhan stakeholder dan regulator. 5. Dukungan dan Pelatihan Selain itu, pertimbangkan juga dukungan teknis dan pelatihan yang ditawarkan oleh penyedia sistem. Dukungan Teknis Periksa jenis dukungan yang ditawarkan oleh penyedia sistem, termasuk layanan instalasi, pemeliharaan rutin, dan bantuan teknis. Pastikan penyedia memiliki tim yang responsif dan berpengalaman untuk menangani masalah yang mungkin timbul. Pelatihan Pastikan penyedia menawarkan pelatihan yang memadai untuk staf Anda agar dapat mengoperasikan sistem dengan efektif. 6. Biaya dan ROI Pertimbangkan juga biaya dan pengembalian investasi dari sistem tersebut. Biaya Awal dan Operasional Evaluasi semua biaya yang terkait, termasuk biaya perangkat keras, instalasi, dan biaya operasional berkelanjutan. Ini meliputi pengeluaran untuk pembelian dan pemasangan perangkat, biaya pelatihan, serta biaya pemeliharaan dan dukungan yang diperlukan untuk menjaga sistem berjalan dengan baik dalam jangka panjang. Pengembalian Investasi (ROI) Pertimbangkan potensi pengembalian investasi (ROI) dari pemasangan sistem monitoring energi. Evaluasi estimasi penghematan energi dan peningkatan efisiensi yang dapat dicapai dibandingkan dengan biaya pemasangan dan operasional sistem. sistem. 7. Uji Coba dan Referensi Terakhir, lakukan uji coba dan cari referensi dari pengguna lain. Demo Produk Ajukan permintaan untuk melakukan demo produk sehingga Anda dapat menyaksikan secara langsung bagaimana sistem berfungsi dan mengevaluasi fungsionalitas serta kesesuaiannya dengan kebutuhan spesifik Anda. Referensi Minta referensi dari pengguna lain yang telah menerapkan sistem tersebut. Ini akan memberikan Anda pandangan yang lebih mendalam tentang kelebihan dan kekurangan sistem berdasarkan pengalaman nyata mereka, membantu Anda menilai efektivitas sistem dan potensi tantangan dalam penggunaannya sehari-hari. Memilih sistem monitoring energi yang tepat memerlukan evaluasi yang cermat terhadap kebutuhan spesifik bisnis Anda, kemampuan pengumpulan dan analisis data, serta kompatibilitas dengan sistem yang ada. Dukungan teknis, pelatihan, dan pertimbangan biaya serta ROI juga merupakan faktor penting yang harus diperhatikan. Dengan mempertimbangkan semua aspek ini, Anda dapat memilih sistem yang tidak hanya memenuhi kebutuhan Anda saat ini tetapi juga mampu berkembang seiring dengan bisnis Anda. Rekomendasi Layanan Sistem Monitoring Energi Setelah memahami pentingnya memilih sistem monitoring energi yang tepat untuk bisnis Anda, jangan tunda lagi untuk mengambil langkah nyata. Temukan berbagai rekomendasi layanan sistem monitoring energi dari PT. Mitrainti Sejahtera Eletrindo (MISEL) yang dapat disesuaikan dengan kebutuhan spesifik bisnis Anda. Kunjungi situs kami atau hubungi tim dukungan kami sekarang juga untuk memulai transformasi pengelolaan energi di perusahaan Anda! ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp:+628170006907T.(031) 355 1715F.(031) 355 3995Email:[email protected]:Youtube Misel

Manfaat Industrial Robotics bagi Pabrik Modern

Posted on 2024-08-09 by Misel Editor

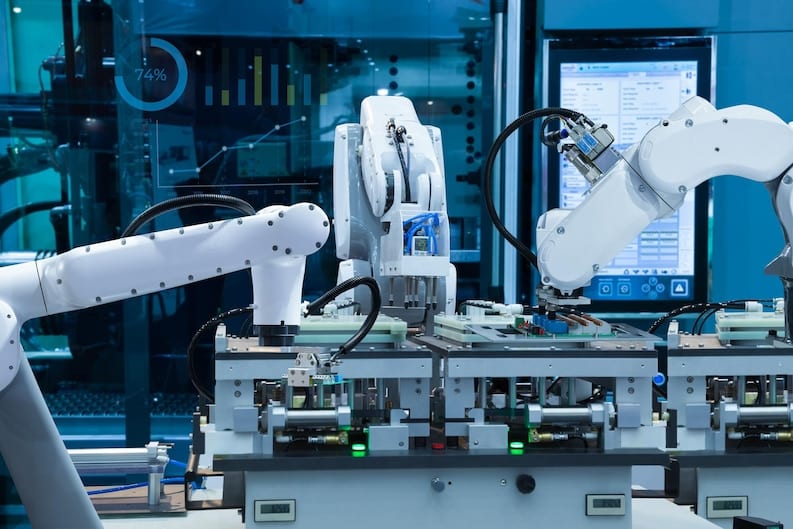

Robot industri telah menjadi pilar utama dalam transformasi manufaktur modern. Mereka bukan hanya alat untuk automasi tetapi juga penggerak utama dalam mencapai efisiensi tinggi dan produktivitas yang konsisten di pabrik. Di bawah ini, kita akan menjelajahi bagaimana robot industri meningkatkan produktivitas pabrik melalui berbagai cara, termasuk peningkatan kualitas produk, efisiensi biaya, keselamatan kerja, dan lebih banyak lagi.1. Peningkatan ProduktivitasPenggunaan robot industri memungkinkan pabrik untuk meningkatkan produktivitas secara signifikan. Robot dapat bekerja tanpa henti selama 24 jam sehari, 7 hari seminggu, tanpa lelah atau memerlukan istirahat. Ini berbeda dengan tenaga kerja manusia yang membutuhkan istirahat, cuti, dan waktu pemulihan. Robot dapat melakukan tugas-tugas dengan kecepatan tinggi dan presisi yang konsisten, yang meningkatkan output dan mengurangi waktu siklus produksi.Dalam industri otomotif, robot digunakan untuk pengelasan, perakitan, dan pengecatan bagian-bagian kendaraan dengan cepat dan tepat, yang secara langsung meningkatkan output produksi kendaraan. Untuk memahami bagaimana efisiensi ini bisa lebih dimaksimalkan melalui integrasi sistem peringatan visual dan suara, Anda bisa melihat analisa robot dengan Patlite untuk produktivitas industri.2. Konsistensi dan Kualitas ProdukRobot industri dikenal karena kemampuannya menghasilkan produk dengan konsistensi dan kualitas tinggi. Mereka dapat melakukan tugas dengan presisi yang sama setiap kali, yang mengurangi variabilitas dan cacat dalam produksi. Dengan kemampuan untuk bekerja dengan ketelitian tinggi, robot dapat mengurangi jumlah produk cacat yang dihasilkan, yang pada akhirnya meningkatkan kualitas keseluruhan produk.3. Efisiensi BiayaMeskipun investasi awal dalam teknologi robotik mungkin tinggi, dalam jangka panjang, robot industri dapat menghasilkan penghematan biaya yang signifikan. Mereka mengurangi biaya operasional melalui peningkatan efisiensi dan pengurangan kebutuhan tenaga kerja manual. Robot sering kali lebih efisien dalam hal penggunaan energi dibandingkan dengan metode produksi manual, terutama dalam tugas-tugas yang membutuhkan gerakan berulang dan cepat.4. Keselamatan KerjaSalah satu keuntungan utama dari penggunaan robot industri adalah peningkatan keselamatan kerja. Robot dapat mengambil alih tugas-tugas yang berbahaya dan sulit, mengurangi risiko cedera pada pekerja. Robot dapat bekerja di lingkungan yang tidak layak untuk manusia, seperti tempat dengan radiasi tinggi atau kondisi atmosfer yang berbahaya.5. FleksibilitasRobot modern dirancang untuk fleksibilitas. Mereka dapat diprogram untuk melakukan berbagai tugas dan dilengkapi dengan alat yang dapat diganti sesuai kebutuhan spesifik proses produksi. Dengan berbagai pilihan alat yang tersedia, satu robot dapat melakukan berbagai tugas, dari perakitan hingga pengecatan dan pengelasan.6. Pengurangan Waktu HentiRobot dapat secara signifikan mengurangi waktu henti produksi dengan meminimalisir kesalahan manusia dan kebutuhan untuk perubahan shift. Mereka memastikan operasi yang lebih lancar dan lebih sedikit gangguan. Robot modern dirancang untuk memerlukan pemeliharaan minimal, yang mengurangi waktu henti untuk perawatan dan perbaikan.7. Integrasi dengan Sistem Manufaktur CerdasRobot industri dapat dengan mudah diintegrasikan ke dalam sistem manufaktur cerdas yang menggunakan teknologi Internet of Things (IoT). Ini memungkinkan monitoring real-time dan kontrol yang lebih baik atas operasi pabrik. Sistem manufaktur cerdas dapat mengotomatisasi dan mengoptimalkan proses produksi, meningkatkan produktivitas dan mengurangi kesalahan.Di pabrik pintar, robot yang terhubung dengan sistem IoT dapat memberikan data real-time tentang performa dan status mereka, memungkinkan pengelolaan dan optimasi yang lebih baik dari seluruh proses produksi.8. Penyesuaian untuk Kebutuhan SpesifikRobot industri dapat dikustomisasi dan disesuaikan untuk memenuhi kebutuhan produksi yang sangat spesifik. Ini memberikan fleksibilitas yang tidak mungkin atau tidak praktis dilakukan oleh tenaga manusia. Dengan kemampuan untuk dilengkapi dengan berbagai alat khusus, robot dapat menyesuaikan diri dengan tugas-tugas yang sangat spesifik dan detail.9. Peningkatan Kapasitas InovasiDengan mengambil alih tugas-tugas rutin dan berulang, robot industri memungkinkan perusahaan untuk fokus pada inovasi dan pengembangan produk baru. Ini membuka peluang untuk kreativitas dan pertumbuhan bisnis. Automasi memungkinkan perusahaan untuk mengejar proyek-proyek inovatif tanpa dibebani oleh tuntutan operasional harian.KesimpulanRobot industri telah menjadi komponen integral dalam pabrik modern, memberikan manfaat yang luas dari peningkatan produktivitas hingga inovasi. Dengan adopsi dan integrasi teknologi robotik, pabrik dapat meningkatkan efisiensi operasional, mengurangi biaya, dan meningkatkan keselamatan kerja. Robot tidak hanya mengubah cara pabrik beroperasi, tetapi juga membuka peluang baru untuk pertumbuhan dan inovasi dalam dunia manufaktur.Rekomendasi Mitra Industrial Robotics TerpercayaSetelah mengungkap berbagai manfaat industrial robotics untuk pabrik modern, kini waktunya Anda menjajaki kerjasama dengan mitra terpercaya di bidang ini, PT. Mitrainti Sejahtera Eletrindo (MISEL). Jangan ragu untuk menghubungi kami jika Anda memerlukan solusi terbaik dalam memenuhi kebutuhan otomatisasi Anda. Kami siap membantu Anda mencapai efisiensi maksimal dengan teknologi terdepan.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp:+628170006907T.(031) 355 1715F.(031) 355 3995Email:[email protected]:Youtube Misel

3 Jenis Industrial Robotics Mitsubishi

Posted on 2024-08-09 by Misel Editor

Mitsubishi Electric adalah salah satu pemimpin dalam teknologi industrial robotics, menawarkan berbagai solusi untuk otomatisasi pabrik. Dalam artikel ini, kita akan membahas tiga jenis robot industri Mitsubishi yang paling populer: Ceiling Mounted Robot, Horizontal Type Robot, dan Vertical Type Robot. Masing-masing jenis robot ini memiliki spesifikasi dan keunggulan unik yang membuatnya cocok untuk berbagai aplikasi industri. 1. Ceiling Mounted Robot Ceiling Mounted Robots, atau robot yang dipasang di langit-langit, adalah solusi ideal untuk situasi di mana ruang lantai terbatas atau di mana fleksibilitas tinggi diperlukan dalam area kerja. Mitsubishi Electric menawarkan beberapa model Ceiling Mounted Robots yang dirancang untuk berbagai aplikasi industri. Berikut adalah spesifikasi ceiling mounted robot: Model Terkenal: MELFA RV-2FRL Kapasitas Beban: Hingga 2 kg Jangkauan Operasi: 503 mm Kecepatan: Hingga 8.4 m/s Akurasi: ±0.01 mm Kontroler: CR800-D atau CR750-Q Ceiling Mounted Robot memiliki keunggulan sebagai berikut : Penghematan Ruang: Dengan pemasangan di langit-langit, robot ini tidak memerlukan ruang lantai, yang sangat menguntungkan di lingkungan pabrik dengan ruang terbatas. Fleksibilitas dalam Layout: Ceiling Mounted Robot memberikan kebebasan dalam merancang tata letak pabrik karena mereka dapat bekerja di atas area kerja tanpa mengganggu peralatan lain atau alur kerja. Aksesibilitas Lebih Baik: Posisi di langit-langit memungkinkan robot untuk mengakses area yang lebih sulit dijangkau oleh robot yang dipasang di lantai atau di dinding, yang memperluas jangkauan operasionalnya. Reduksi Waktu Siklus: Dengan pengaturan yang tepat, Ceiling Mounted Robot dapat meningkatkan efisiensi dengan mengurangi waktu yang diperlukan untuk perpindahan antara tugas-tugas. 2. Horizontal Type Robot Horizontal Type Robots, yang juga dikenal sebagai SCARA (Selective Compliance Assembly Robot Arm) robots, terkenal karena kecepatan dan efisiensinya dalam gerakan horizontal. Mitsubishi Electric menyediakan berbagai model SCARA yang dirancang untuk berbagai tugas, dari perakitan cepat hingga penanganan material. Berikut adalah spesifikasi Horizontal Type Robot: Model Terkenal: MELFA RH-3FRHR Kapasitas Beban: Hingga 3 kg Jangkauan Operasi: 400 mm Kecepatan: Hingga 7.2 m/s Akurasi: ±0.01 mm Kontroler: CR800-D atau CR750-Q Horizontal Type Robot memiliki keunggulan sebagai berikut: Kecepatan Tinggi: Horizontal Type Robots, sering dikenal sebagai robot SCARA (Selective Compliance Assembly Robot Arm), menawarkan kecepatan dan presisi tinggi untuk aplikasi seperti pick-and-place dan perakitan. Desain Kompak: Ukuran yang lebih kecil dan bentuk yang ramping memungkinkan robot ini untuk dipasang di area yang lebih sempit tanpa mengorbankan fungsionalitas. Stabilitas dalam Aksi Cepat: Karena konstruksinya, Horizontal Type Robots memiliki stabilitas tinggi dalam melakukan tugas dengan kecepatan cepat dan dengan presisi yang konsisten. Integrasi Mudah dengan Sistem Conveyor: Robot ini sering digunakan dalam kombinasi dengan sistem conveyor, membuatnya ideal untuk aplikasi manufaktur dan pengemasan di mana kecepatan dan efisiensi sangat penting. 3. Vertical Type Robot Vertical Type Robots adalah robot yang memiliki kemampuan untuk bergerak dalam sumbu vertikal dan digunakan dalam berbagai aplikasi yang memerlukan gerakan tiga dimensi yang kompleks. Mitsubishi Electric menawarkan berbagai model robot vertikal, termasuk robot dengan enam sumbu, yang memberikan fleksibilitas maksimal. Berikut adalah spesifikasi Vertical Type Robot: Model Terkenal: MELFA RV-7FR Kapasitas Beban: Hingga 7 kg Jangkauan Operasi: 927 mm Kecepatan: Hingga 9.1 m/s Akurasi: ±0.02 mm Kontroler: CR800-D atau CR750-Q Vertical Type Robot memiliki keunggulan sebagai berikut: Kapasitas Beban Lebih Besar: Vertical Type Robots, atau robot berjenis lengan vertikal, biasanya memiliki kemampuan untuk menangani beban yang lebih besar, menjadikannya ideal untuk aplikasi yang membutuhkan kekuatan dan daya tahan. Jangkauan Vertikal yang Lebih Luas: Dengan lengan yang mampu bergerak dalam sumbu vertikal yang lebih besar, robot ini dapat mengakses area yang lebih tinggi atau lebih rendah dibandingkan dengan jenis robot lain. Versatilitas dalam Aplikasi: Robot ini sangat cocok untuk berbagai aplikasi, termasuk perakitan, pengelasan, pengepakan, dan pemindahan material, berkat jangkauan dan kekuatannya. Presisi Tinggi: Meskipun menangani beban yang lebih besar, Vertical Type Robots tetap mempertahankan tingkat presisi yang tinggi, membuatnya ideal untuk tugas-tugas yang memerlukan ketepatan dan konsistensi. Kesimpulan Ketiga jenis robot industri Mitsubishi ini menawarkan solusi yang berbeda untuk kebutuhan otomatisasi pabrik. Pemilihan jenis robot yang tepat sangat tergantung pada aplikasi spesifik, ruang yang tersedia, dan kebutuhan operasional. Dengan teknologi yang canggih dan keunggulan masing-masing, robot-robot ini terus mendorong efisiensi dan produktivitas di berbagai industri. Rekomendasi Mitra Industrial Robotics Terpercaya Setelah mengetahui lebih dalam tentang 3 jenis Industrial Robotics dari Mitsubishi, langkah selanjutnya adalah memilih mitra yang tepat. PT. Mitrainti Sejahtera Eletrindo (MISEL) siap menjadi pilihan andalan Anda dalam memenuhi kebutuhan otomatisasi industri. Jangan ragu untuk menghubungi kami dan temukan solusi terbaik untuk kebutuhan Anda! ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp: +628170006907T.(031) 355 1715F.(031) 355 3995Email: [email protected]: Youtube Misel

Apa Perbedaan Antara Drive VFD dan Servo?

Posted on 2024-08-09 by Misel Editor

Apa Perbedaan antara drive VFD dan driver motor servo? Selama ini masih kurang dipahami dengan baik orang awam. Berbeda dengan beberapa orang yang sudah bekerja di industrial dan mesin sehingga mereka bisa memahami hal ini dengan baik. Sebagai informasi, ada beberapa merek terkenal yang memproduksi servo, diantaranya Servo Delta, Servo Omron, dan masih banyak lagi. Sebenarnya bagi orang awam sendiri cukup penting untuk memahami cara kerja dari drive VFD atau driver motor servo karena kerap digunakan untuk aplikasi pergerakan motor. Jadi, hal ini akan memudahkan anda untuk mengerti apabila ada kerusakan yang harus diperbaiki. Ada perbedaan yang cukup signifikan di antara drive VFD dan driver motor servo. Namun jika anda mempelajari dengan benar maka akan semakin mudah juga memahami. Nah, tidak perlu merasa khawatir sebab kami akan memberikan penjelasan tentang cara kerja dari keduanya. Pengertian drive VFD dan driver motor servo Drive VFD adalah perangkat elektronik yang mengatur kecepatan dan arus motor dengan mengontrol frekuensi dan tegangan input. Cara kerjanya melibatkan konversi tegangan AC ke DC melalui proses penyearah dan kemudian menghasilkan tegangan AC variabel pada frekuensi yang dapat diatur. Ini memungkinkan pengguna untuk mengatur kecepatan motor sesuai kebutuhan, mengoptimalkan efisiensi energi, dan menghindari lonjakan arus saat motor pertama kali dihidupkan. Jenis drive VFD melibatkan inverter tegangan (VSI) atau inverter arus (CSI), tergantung pada kebutuhan aplikasi. Di sisi lain, driver motor servo mengendalikan motor servo yang digunakan untuk menghasilkan gerakan presisi dan respons cepat dalam berbagai aplikasi industri. Motor servo dan driver bekerja bersama-sama dalam sistem kontrol loop tertutup, di mana posisi atau kecepatan motor terus-menerus dikontrol dan diperbarui berdasarkan umpan balik sensor. Ini menciptakan performa yang akurat dan responsif. Driver motor servo menggunakan sinyal kontrol digital untuk memastikan motor servo mencapai posisi yang diinginkan dengan presisi tinggi. Jenis-jenis driver motor servo meliputi driver PWM (Pulse Width Modulation), driver torsi, dan driver berbasis vektor. Pelajari lebih mengenai perangkat ini dalam artikel Apa itu Servo Motor? Kenali Komponen dan Fungsi Servo Motor berikut. Perbedaan keduanya Perbedaan antara drive VFD dan driver motor servo terletak pada aplikasi khusus dan karakteristik operasional masing-masing. Drive VFD digunakan untuk mengontrol kecepatan dan arus motor AC dengan mengatur frekuensi dan tegangan input. Ini ideal untuk aplikasi yang memerlukan kontrol kecepatan yang luas dan efisiensi energi tinggi. Cara kerjanya melibatkan konversi tegangan AC ke DC dan menghasilkan tegangan AC variabel pada frekuensi yang dapat diatur. Drive VFD cocok untuk penggunaan pada motor induksi AC dalam aplikasi seperti sistem HVAC, pompa, dan konveyor. Di sisi lain, driver motor servo digunakan untuk mengendalikan motor servo yang memberikan presisi tinggi dan respons cepat. Motor servo dan driver bekerja dalam sistem kontrol loop tertutup, di mana umpan balik sensor digunakan untuk memantau dan memperbarui posisi atau kecepatan motor secara terus-menerus. Driver motor servo memanfaatkan sinyal kontrol digital untuk mencapai presisi tinggi dalam menjalankan tugas. Ini menjadikannya ideal untuk aplikasi yang membutuhkan akurasi tinggi, seperti robotika, mesin CNC, dan sistem automasi yang menuntut performa yang sangat responsif. Secara umum, perbedaan utama adalah bahwa drive VFD dirancang untuk mengontrol kecepatan motor AC dalam rentang yang luas, sementara driver motor servo dirancang untuk mengendalikan motor servo untuk mencapai presisi tinggi dan respons cepat. Pemilihan antara keduanya tergantung pada karakteristik aplikasi dan kebutuhan kontrol motor yang spesifik. Kesimpulan Kesimpulan dari perbedaan antara drive VFD dan driver motor servo sebenarnya sudah terlihat dari fungsinya. Jika VFD ternyata bisa menawarkan kecepatan sesuai aplikasi kontrol yang akurat. Tetapi juga bisa memiliki berbagai macam manfaat pada proses konservasi energi. Penggunaan pada variabel frekuensi drive ini ternyata sangat hemat energi. Mungkin anda belum paham, ternyata lebih dari 65% daya biasanya dikonsumsi oleh motor listrik. Sehingga beberapa energi akan dilestarikan oleh VFD. Tetapi jika motor servo lebih mengarah pada pengendalian akselerasi sehingga kecepatan di sebuah motor listrik jauh lebih akurat dan tinggi. Nah, motor servo ini biasanya digunakan untuk skala besar maupun kecil. Jadi fungsi dan penggunaannya memang sangat luas. Kegunaan dari perangkat listrik ini juga jelas berbeda dari VFD dimana servo juga dapat digunakan untuk pelabelan otomatis, konversi percetakan, manufaktur otomatis, pengemasan dan penanganan material otomatis, dan masih banyak lagi lainnya. Sampai sini sudah paham bukan apa perbedaan yang cukup signifikan dari VFD dan driver motor servo pada dunia mesin elektronik. Memahami bagaimana cara kerja sebuah mesin dan juga komponennya memang sangat penting bagi beberapa orang yang ada di bidangnya. Tetapi pastikan bahwa anda juga harus memahami seluk-beluk dan dapat memberikan perbedaan dengan baik. Jadi, jika ada masalah pada sebuah mesin tentu bisa dipahami dengan baik, apalagi jika sudah paham apa perbedaan antara drive VFD dan driver motor servo. PT Mitrainti Sejahtera Eletrindo juga menjual berbagai produk motor servo. Konsultasikan kebutuhan motor servo Anda bersama dengan kami. Kami juga menyediakan konsultasi PLC untuk kebutuhan industrial automation di perusahaan anda. Segera hubungi kami.

Apa Itu Robotic Process Automation? Bagaimana Fungsinya dalam Logistik?

Posted on 2024-08-09 by Misel Editor

Pertumbuhan pesat teknologi telah mengubah wajah industri di seluruh dunia, dan logistik bukanlah pengecualian. Robotic Process Automation (RPA), atau yang dikenal juga sebagai otomatisasi proses dengan bantuan robot, telah menjadi salah satu inovasi paling penting dalam dunia bisnis saat ini. RPA membawa perubahan yang signifikan dalam cara perusahaan mengelola operasi logistik mereka, meningkatkan efisiensi, produktivitas, dan akurasi. Seiring dengan perkembangan teknologi, logistik telah menjadi komponen integral dalam rantai pasokan global. Kemampuan untuk mengelola dengan efisien pergerakan barang, informasi, dan sumber daya menjadi kunci sukses dalam bisnis saat ini. RPA adalah salah satu solusi yang telah mempermudah perusahaan dalam menghadapi tantangan ini. Artikel ini akan membahas apa sebenarnya RPA, hingga teknologi dan alat terkait dengan RPA. Jadi, simak selengkapnya di bawah ini. Pengertian robotic process automation RPA dalam logistik adalah sebuah teknologi yang memanfaatkan perangkat lunak dan algoritma untuk mengotomatisasi proses bisnis dalam industri logistik. RPA memungkinkan perusahaan logistik untuk menggantikan tugas-tugas manusia yang bersifat rutin, berulang, dan manual dengan robot perangkat lunak yang dapat bekerja secara efisien dan akurat. Dalam konteks logistik, robotic process automation dapat digunakan untuk mengotomatisasi sejumlah tugas, seperti pengelolaan inventaris, pemantauan persediaan, pengelolaan pesanan, pelacakan pengiriman, dan lainnya. RPA memungkinkan perusahaan logistik untuk mengurangi biaya operasional, meningkatkan efisiensi, dan mengurangi risiko kesalahan manusia. Apabila Anda tertarik mempelajari otomasi pada robot secara lebih lanjut, simak selengkapnya dalam artikel Why Robotic Packaging Automation is the Solution? berikut. Fungsinya dalam logistik Robotic process automation adalah teknologi yang telah membawa perubahan signifikan dalam berbagai industri, termasuk industri logistik. Dan berikut adalah tentang bagaimana RPA berfungsi dalam logistik: 1. Pengumpulan data dan pelacakan Salah satu aspek penting dalam logistik adalah pengumpulan data dan pelacakan pengiriman. RPA dapat digunakan untuk mengambil data dari berbagai sumber, seperti situs web penyedia layanan pengiriman, email, atau sistem manajemen inventaris. Robotik proses otomatisasi dapat melakukan tugas ini dengan cepat dan akurat, mengurangi peluang kesalahan manusia dan menghemat waktu. 2. Optimasi perencanaan dan rute Robotic process automation dapat digunakan untuk mengoptimalkan perencanaan rute pengiriman. Dengan menganalisis data cuaca, lalu lintas, dan faktor lainnya, RPA dapat menghasilkan rencana pengiriman yang lebih efisien. Ini membantu perusahaan logistik menghemat biaya bahan bakar dan waktu perjalanan, serta meningkatkan kepuasan pelanggan. 3. Manajemen inventaris RPA dapat membantu dalam manajemen inventaris dengan memantau persediaan secara real-time. Ketika persediaan mencapai tingkat minimum atau maksimum, RPA dapat mengirimkan peringatan atau bahkan memicu pesanan otomatis untuk mengisi ulang stok. Hal ini memungkinkan perusahaan logistik untuk menghindari kekurangan stok atau penumpukan barang yang tidak perlu. 4. Penjadwalan dan penugasan RPA dapat digunakan untuk menjadwalkan dan menugaskan tugas kepada karyawan. Misalnya, dalam gudang, RPA dapat secara otomatis mengatur tugas untuk pengemudi truk atau operator forklift berdasarkan prioritas dan ketersediaan mereka. 5. Pemrosesan dokumen Di dalam logistik, ada banyak dokumen seperti faktur, kontrak, dan izin yang harus diproses. RPA dapat digunakan untuk mengenali, mengekstrak, dan memproses informasi dari dokumen-dokumen ini. Ini menghemat waktu yang sebelumnya dibutuhkan manusia untuk melakukan tugas ini secara manual. 6. Pemantauan kualitas dan keamanan Robotic process automation dapat digunakan untuk memantau kualitas dan keamanan dalam rantai pasokan logistik. Misalnya, sensor dapat mengirimkan data ke sistem RPA yang akan secara otomatis mengambil tindakan jika ada penyimpangan dalam suhu atau keadaan lingkungan yang dapat mempengaruhi barang yang diangkut. 7. Pelaporan dan analisis RPA dapat menghasilkan laporan dan analisis secara otomatis berdasarkan data yang dikumpulkan dari berbagai sumber. Ini membantu manajemen logistik dalam pengambilan keputusan yang lebih baik dan lebih cepat. 8. Kepatuhan dan audit Dalam industri logistik, ada peraturan ketat yang harus dipatuhi. RPA dapat digunakan untuk memastikan bahwa semua prosedur dan dokumentasi sesuai dengan peraturan tersebut, dan juga dapat mempersiapkan data untuk audit dengan lebih cepat dan akurat. Manfaat RPA untuk industri logistik Berikut adalah penjelasan tentang berbagai manfaat robotic process automation dalam industri logistik: 1. Meningkatkan efisiensi operasional Salah satu manfaat utama RPA dalam logistik adalah kemampuannya untuk meningkatkan efisiensi operasional. RPA dapat digunakan untuk mengotomatisasi tugas-tugas berulang dan manual seperti pemantauan inventaris, pelacakan pengiriman, pemrosesan pesanan, dan faktur. Dengan melakukan ini, RPA dapat mengurangi potensi kesalahan manusia, menghemat waktu, dan mengurangi biaya operasional. 2. Peningkatan akurasi Manusia rentan terhadap kesalahan dalam pemrosesan data dan pelaporan. RPA dapat secara konsisten melakukan tugas-tugas dengan tingkat akurasi yang sangat tinggi. Hal ini penting dalam industri logistik di mana kesalahan seperti pengiriman yang salah atau kehilangan inventaris dapat berdampak besar pada bisnis. 3. Penghematan biaya Dengan mengotomatisasi banyak tugas manual, perusahaan logistik dapat mengurangi biaya operasional yang berkaitan dengan pekerjaan manusia. RPA juga memungkinkan perusahaan untuk mengoperasikan 24/7 tanpa harus membayar upah pekerja yang lembur atau shift malam. 4. Peningkatan layanan pelanggan RPA dapat membantu dalam pemantauan pengiriman dan inventaris secara real-time, yang memungkinkan perusahaan logistik memberikan layanan pelanggan yang lebih baik. Informasi yang akurat dan cepat dapat disediakan kepada pelanggan, mengurangi ketidakpastian dan meningkatkan kepuasan pelanggan. 5. Skalabilitas Ketika bisnis logistik tumbuh, RPA dapat dengan mudah diintegrasikan dan disesuaikan dengan meningkatkan beban kerja. Ini memungkinkan perusahaan untuk mengatasi permintaan yang semakin besar tanpa perlu menambah banyak tenaga kerja manusia. 6. Kepatuhan dan pelacakan Industri logistik seringkali memiliki regulasi ketat yang harus dipatuhi. RPA dapat membantu dalam memastikan bahwa semua proses dan transaksi mematuhi peraturan dan memberikan pelacakan yang lengkap untuk audit dan pelaporan. 7. Analisis data yang lebih baik RPA dapat mengumpulkan dan menganalisis data dengan cepat dan akurat. Ini memberikan wawasan berharga kepada perusahaan logistik untuk mengambil keputusan yang lebih baik, seperti peramalan permintaan, optimasi rute, dan manajemen inventaris yang lebih efisien. 8. Mengurangi beban kerja manusia Dengan mengotomatisasi tugas-tugas rutin, pekerja manusia dapat fokus pada tugas-tugas yang memerlukan kreativitas, pemecahan masalah, dan interaksi pelanggan yang lebih baik. Ini dapat meningkatkan kebahagiaan dan produktivitas karyawan. 9. Peningkatan keamanan data RPA dapat membantu dalam menjaga keamanan data sensitif seperti informasi pelanggan, rincian pembayaran, dan data inventaris. Otomasi dapat mengurangi risiko penyalahgunaan atau pelanggaran data. 10. Adaptasi terhadap perubahan Industri logistik terus berubah dengan cepat, dan RPA dapat membantu perusahaan untuk lebih mudah beradaptasi dengan perubahan dalam permintaan pasar atau perubahan dalam regulasi. Penerapannya dalam proses logistik Dalam konteks proses logistik, robotic process automation dapat digunakan untuk meningkatkan efisiensi dan akurasi dalam berbagai aspek operasional. Berikut beberapa cara penerapan RPA dalam proses logistik: 1. Pengelolaan inventaris RPA dapat digunakan untuk secara otomatis memantau dan mengelola stok inventaris. Robot perangkat lunak dapat memantau perubahan dalam tingkat persediaan, menghasilkan peringatan ketika persediaan mendekati batas minimum, dan bahkan memesan ulang secara otomatis ketika diperlukan. Hal ini membantu menghindari kekurangan stok atau kelebihan persediaan. 2. Pemrosesan pesanan Proses pemrosesan pesanan dari pelanggan atau pemasok dapat diotomatisasi dengan RPA. Robot perangkat lunak dapat mengumpulkan data pesanan, mengkonfirmasi ketersediaan stok, menghasilkan faktur, dan bahkan mengatur pengiriman secara otomatis. Hal ini mempercepat proses dan mengurangi risiko kesalahan manusia. 3. Pelacakan pengiriman RPA dapat digunakan untuk memantau status pengiriman barang. Robot perangkat lunak dapat mengambil data dari berbagai penyedia logistik, melacak pengiriman secara real-time, dan memberikan pembaruan otomatis kepada pelanggan atau tim logistik. 4. Manajemen data Robotic process automation dapat membantu dalam pengumpulan dan pemrosesan data logistik. Misalnya, robot perangkat lunak dapat mengambil data dari berbagai sumber, seperti sensor IoT pada kendaraan pengiriman, dan menggabungkannya menjadi laporan yang bermanfaat bagi manajemen logistik. 5. Pelaporan dan analisis RPA dapat digunakan untuk menghasilkan laporan logistik secara otomatis. Robot perangkat lunak dapat menyusun data dari berbagai sumber menjadi laporan yang informatif dan memberikan wawasan yang lebih baik kepada tim manajemen. 6. Peningkatan keamanan RPA juga dapat membantu meningkatkan keamanan dalam rantai pasokan. Dengan memantau akses ke data sensitif dan melakukan tugas-tugas seperti autentikasi ganda, RPA dapat membantu mengurangi risiko kebocoran data atau serangan siber. Teknologi dan alat terkait RPA adalah sebuah teknologi yang memungkinkan otomatisasi tugas-tugas berulang dalam proses bisnis dengan menggunakan perangkat lunak (software) atau "robot" yang dirancang untuk melakukan pekerjaan manusia yang bersifat repetitif. RPA menggabungkan elemen-elemen dari otomatisasi, kecerdasan buatan, dan pemrosesan data untuk meningkatkan efisiensi operasional dan mengurangi kesalahan manusia dalam tugas-tugas yang berulang. Berikut adalah beberapa komponen utama yang terkait dengan teknologi dan alat robotic process automation: 1. Software Ini adalah inti dari RPA. Software RPA seperti UiPath, Blue Prism, Automation Anywhere, dan sebagainya, digunakan untuk membuat, mengelola, dan menjalankan "robot" yang akan menjalankan tugas-tugas tertentu. Software ini biasanya dilengkapi dengan antarmuka pengguna berbasis grafis yang memungkinkan pengguna untuk merancang alur kerja (workflow) otomatisasi. 2. Robot Robot RPA adalah agen perangkat lunak yang beroperasi di atas komputer atau server untuk mengeksekusi tugas-tugas yang telah ditentukan. Mereka dapat mengakses aplikasi desktop, web, basis data, dan bahkan berinteraksi dengan manusia melalui antarmuka pengguna. 3. Orkestrasi Ini adalah bagian dari RPA yang mengatur, mengelola, dan mengawasi aktivitas robot. Ini termasuk penjadwalan tugas, pelaporan, pemantauan kinerja, dan manajemen sumber daya. 4. Otomasi alur kerja RPA memungkinkan otomatisasi alur kerja bisnis dengan menggabungkan serangkaian tugas dan proses yang berulang. Misalnya, dalam departemen keuangan, RPA dapat digunakan untuk mengotomatisasi proses pengolahan faktur, entri data, dan rekonsiliasi keuangan. 5. Integrasi dengan sistem yang ada Robotic process automation dapat diintegrasikan dengan berbagai jenis aplikasi dan sistem yang sudah ada, termasuk perangkat lunak ERP (Enterprise Resource Planning), CRM (Customer Relationship Management), database, dan banyak lainnya. Ini memungkinkan RPA untuk mengambil data dari sumber yang berbeda dan melakukan tindakan berdasarkan data tersebut. 6. Pemantauan dan analisis RPA dapat memberikan visibilitas terhadap kinerja operasional dan efisiensi proses bisnis. Ini memungkinkan organisasi untuk menganalisis data dan mengidentifikasi area yang memerlukan perbaikan atau peningkatan. 7. Keamanan Mengingat robot RPA dapat mengakses dan memanipulasi data sensitif, keamanan menjadi faktor penting. Ini mencakup pengaturan peran akses, enkripsi data, dan audit jejak. 8. Pelatihan robot Robot RPA perlu dilatih untuk melakukan tugas-tugas tertentu. Ini biasanya melibatkan pemrograman yang melibatkan pengkodean aturan dan logika bisnis yang diperlukan. 9. Skalabilitas RPA memungkinkan organisasi untuk dengan mudah menambahkan atau mengurangi jumlah robot sesuai dengan kebutuhan bisnis mereka, sehingga skalabilitas menjadi salah satu keuntungan utamanya. Kesimpulan RPA dalam logistik adalah suatu teknologi yang memanfaatkan robot perangkat lunak untuk mengotomatisasi tugas-tugas berulang dalam proses logistik. Fungsi utamanya adalah mengurangi intervensi manusia dalam aktivitas seperti pemrosesan pesanan, pemantauan inventaris, dan pelacakan pengiriman. Manfaat utama RPA bagi industri logistik adalah peningkatan efisiensi operasional, pengurangan kesalahan manusia, peningkatan akurasi data, dan penghematan biaya. Penerapannya melibatkan penggunaan berbagai teknologi dan alat terkait seperti sensor, pemindai otomatis, dan sistem manajemen data untuk memungkinkan otomatisasi yang mulus dalam seluruh rantai pasokan logistik. Setelah Anda mendalami pengetahuan mengenai robotic process automation dan bagaimana fungsinya yang revolusioner dalam industri logistik, saatnya Anda membawa bisnis Anda ke level berikutnya dengan layanan industrial robotics dari PT. Mitrainti Sejahtera Eletrindo (MISEL). Jangan biarkan pesaing Anda mengungguli Anda dalam penerapan teknologi ini. Hubungi kami sekarang juga untuk konsultasi mengenai kebutuhan otomatisasi dan robotik bisnis Anda. Bersama PT. MISEL, masa depan industri Anda akan lebih cerah dan efisien!