Cara Kerja Huceen sebagai Pengganti Siemens S7-1200 & S7-300 Tanpa Perlu Reprogramming

Posted on 2025-07-09 by Misel Editor

Dalam dunia otomasi industri, efisiensi bukan hanya soal kecepatan proses produksi, tapi juga kemudahan dalam pemeliharaan dan penggantian sistem ketika terjadi kerusakan atau pembaruan. Salah satu tantangan terbesar saat mengganti sistem otomasi adalah waktu dan biaya untuk reprogramming ulang, terutama jika sebelumnya menggunakan perangkat seperti Siemens S7-1200 atau S7-300. Kini, hadir solusi alternatif yaitu Huceen, yang memungkinkan proses penggantian perangkat berjalan tanpa perlu konfigurasi ulang. Artikel ini akan membahas bagaimana Huceen dirancang untuk kompatibel langsung, bagaimana mekanisme plug-and-play bekerja, bagaimana sistem ini mencegah downtime saat migrasi, studi kasus nyata di industri, dan kemudahan perawatan bagi teknisi maintenance di lapangan.Bagaimana Huceen Dirancang untuk Kompatibel Langsung dengan Sistem SiemensSalah satu keunggulan utama Huceen adalah mampu berfungsi secara penuh tanpa perlunya perubahan pada program existing. Hal ini karena Huceen dirancang dengan arsitektur teknis yang sangat menyerupai sistem Siemens, baik dari sisi hardware maupun konektivitas.Perangkat Huceen menggunakan struktur pin dan layout I/O yang identik, sehingga proses penggantian dilakukan tanpa perlu modifikasi wiring atau perangkat lunak. Selain itu, sistem ini menggunakan software asli Siemens untuk proses upload dan download program, sehingga tidak memerlukan tools tambahan atau pelatihan ulang teknisi.Dengan pendekatan ini, Huceen menjadi solusi praktis bagi perusahaan yang ingin tetap mempertahankan sistem otomasi lama namun membutuhkan efisiensi lebih tinggi dalam hal waktu dan biaya.Ilustrasi huceen h7200.png 221.79 KBMekanisme Plug-and-Play Huceen: Instalasi Langsung untuk Tipe Siemens TertentuKelebihan desain Huceen semakin terasa saat masuk ke proses instalasi. Sistem ini mendukung mekanisme plug-and-play, terutama untuk dua tipe populer di industri yaitu Siemens S7-1200 dan S7-300. Ini berarti, program yang telah dijalankan sebelumnya dapat langsung digunakan pada perangkat Huceen tanpa perlu rekoding ulang maupun pengaturan ulang konfigurasi.Mekanisme ini sangat menguntungkan karena perusahaan bisa melakukan penggantian unit dengan cepat tanpa mengganggu keseluruhan sistem produksi. Tidak ada downtime tambahan, tidak ada risiko perubahan parameter, dan proses migrasi menjadi lebih cepat, efisien, serta hemat biaya.Namun, untuk pengguna Siemens S7-200 Smart, Huceen menyediakan seri khusus yaitu H7-200 Smart. Pada tipe ini, program lama tetap bisa di-upload dan digunakan, namun diperlukan proses konfigurasi ulang agar perangkat berjalan dengan optimal. Tetap saja, proses ini jauh lebih ringan dibandingkan migrasi ke sistem yang benar-benar berbeda dan tidak kompatibel.Cara Huceen Menghindari Risiko Downtime saat Proses Migrasi SistemMengganti sistem otomatisasi adalah proses penting yang sering kali berisiko jika tidak dilakukan dengan hati-hati. Sedikit kesalahan konfigurasi saja bisa menyebabkan gangguan besar dalam produksi. Di sinilah nilai lebih Huceen benar-benar terasa.Dengan kompatibilitas penuh, Huceen meminimalisir potensi error sistem saat penggantian. Tidak hanya dari sisi software dan koneksi, tetapi juga secara mekanik dan operasional, Huceen mampu menyatu dengan sistem lama tanpa benturan. Karena teknisi tidak perlu memodifikasi wiring atau mempelajari interface baru, maka proses migrasi dapat dilakukan secara aman dalam waktu singkat.Pendekatan ini secara tidak langsung juga menjaga ritme produksi tetap stabil dan menghindari penurunan efisiensi akibat adaptasi teknologi baru.Studi Kasus Migrasi Sistem: Modul Huceen H7-300 di Industri LogistikSalah satu contoh keberhasilan implementasi Huceen dapat ditemukan dalam industri logistik, sebuah project Huceen di mana sistem penyortiran otomatis berbasis barcode membutuhkan pembaruan modul kendali. Sistem awal menggunakan CPU Siemens S7-300, namun modul I/O diganti dengan Huceen H7-300 karena alasan efisiensi dan ketersediaan perangkat.Instalasi dilakukan tanpa reprogramming ulang, karena struktur program, konfigurasi pin, dan protokol komunikasi yang digunakan tetap sama. Modul Huceen hanya perlu dipasang, dan sistem kembali berjalan seperti semula. Tidak ada perubahan wiring maupun rekoding, sehingga proses migrasi bisa dilakukan dalam waktu singkat dan tanpa mengganggu operasional harian.Hasilnya, efisiensi sorting meningkat lebih dari dua kali lipat, dan kesalahan klasifikasi barang menurun drastis. Studi kasus ini membuktikan bahwa Huceen memang dapat berfungsi sebagai pengganti plug-and-play yang efektif di lingkungan industri sebenarnya.Dukungan Huceen untuk Tim Maintenance: Mempermudah Perawatan dan PenggantianTidak semua tim maintenance memiliki latar belakang teknis tingkat lanjut, terutama dalam memahami perangkat baru. Huceen memahami hal ini dengan baik. Oleh karena itu, semua produknya dirancang untuk mudah dipahami dan digunakan oleh teknisi lapangan.Karena sistem ini mengandalkan software bawaan Siemens yang sudah umum digunakan, maka teknisi tidak perlu pelatihan tambahan. Dokumentasi instalasi pun dibuat ringkas dan aplikatif, sehingga penggantian perangkat bisa dilakukan langsung oleh tim internal tanpa perlu menunggu teknisi dari luar. Dengan kemudahan ini, perusahaan tidak hanya menghemat waktu, tetapi juga biaya operasional jangka panjang dalam hal pemeliharaan sistem otomasi.KesimpulanMengganti sistem otomasi lama tidak harus rumit dan mahal. Dengan hadirnya Huceen, proses transisi kini bisa dilakukan tanpa konfigurasi ulang, tanpa downtime yang mengganggu, dan tanpa perlu pelatihan tambahan. Baik dari sisi desain perangkat keras, penggunaan software yang sudah familiar, hingga kemudahan pemeliharaan oleh teknisi internal—semua aspek dirancang agar migrasi berjalan cepat dan efisien.Huceen bukan hanya alternatif, tapi solusi nyata bagi industri yang membutuhkan kestabilan, kecepatan, dan efisiensi dalam pengelolaan sistem otomasi. Jika Anda menginginkan pengganti sistem lama yang langsung kompatibel dan siap pakai, Huceen adalah jawabannya.Wujudkan Transisi Sistem Otomasi yang Lancar dan EfisienTransisi sistem tidak harus rumit. Sebagai distributor resmi Huceen di Indonesia, MiSEL menyediakan layanan konsultasi dan instalasi gratis untuk kebutuhan migrasi Anda. Dengan dukungan teknis berpengalaman, kami siap bantu Anda beralih ke sistem yang lebih efisien tanpa gangguan operasional. Hubungi kami sekarang dan mulai langkah menuju sistem otomasi yang lebih cerdas dan praktis bersama Huceen.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T.(031) 355 1715F.(031) 355 3995Email: [email protected]: Youtube Misel

Huceen: Solusi Alternatif 100% Kompatibel Pengganti Siemens untuk Otomasi Industri

Posted on 2025-07-02 by Misel Editor

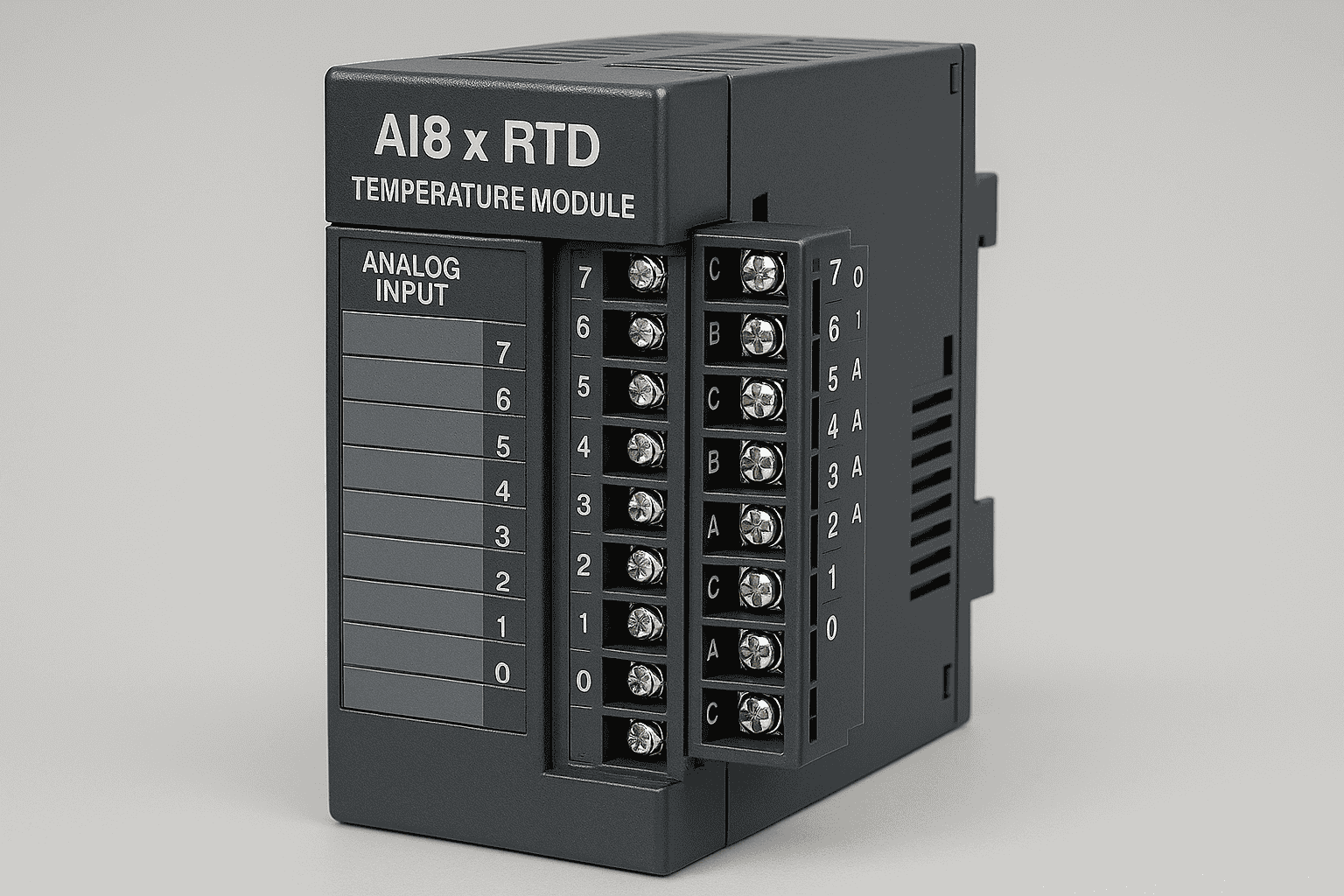

Di banyak sektor industri, sistem otomasi berbasis Siemens seperti PLC dan HMI telah lama menjadi pilihan utama karena kestabilannya. Namun, di balik reputasi tersebut, muncul berbagai tantangan yang membuat perusahaan mulai mempertimbangkan alternatif lain. Mulai dari harga yang tinggi, waktu pengadaan yang lama, hingga kesulitan dalam penggantian sistem—semuanya mendorong kebutuhan akan solusi yang lebih efisien. Artikel ini akan membahas tentang Huceen, sebuah solusi alternatif yang kompatibel sebagai pengganti sistem otomasi Siemens, dengan fokus pada kemudahan migrasi, efisiensi biaya, dan kecepatan implementasi.Tantangan Umum Saat Ingin Mengganti Sistem SiemensSebelum melangkah ke solusi, penting memahami hambatan yang sering dihadapi perusahaan saat ingin mengganti sistem Siemens. Salah satu yang paling umum adalah tingginya biaya untuk membeli perangkat baru, terutama ketika skala sistem cukup besar. Selain itu, lead time atau waktu tunggu pengadaan komponen Siemens bisa memakan waktu berminggu-minggu hingga berbulan-bulan.Tak hanya itu, proses migrasi sistem sering kali rumit, karena banyak alternatif yang memerlukan konfigurasi ulang secara menyeluruh. Hal ini tidak hanya menambah beban biaya, tetapi juga menghambat kelancaran produksi. Belum lagi ketergantungan terhadap software tertutup milik Siemens, yang menyulitkan teknisi saat harus beralih ke merek lain tanpa pelatihan tambahan.Permasalahan inilah yang coba dijawab oleh Huceen—dengan pendekatan berbeda namun tetap kompatibel.Apa Itu Huceen dan Mengapa Menjadi Alternatif TepatHuceen hadir sebagai solusi otomasi industri modern yang dirancang khusus untuk kompatibilitas penuh dengan sistem Siemens. Tidak hanya bentuk fisik perangkatnya yang mirip, tapi Huceen juga menggunakan software bawaan Siemens dalam proses pengoperasiannya. Ini menjadi keunggulan signifikan karena teknisi tidak perlu belajar software baru.Migrasi dari Siemens ke Huceen menjadi jauh lebih sederhana dan cepat. Terlebih lagi, tanpa perlu mengganti wiring atau mengubah panel, perusahaan bisa langsung mengganti komponen yang rusak atau perlu di-upgrade. Ini menjadikan Huceen sebagai solusi tepat untuk Anda yang mencari efisiensi tanpa kompromi dari sisi performa.Keunggulan Huceen: Harga Terjangkau, Lead Time Cepat, dan Kompatibilitas PenuhKetika efisiensi menjadi prioritas utama dalam industri, dua hal yang sering menjadi sorotan adalah biaya dan kecepatan pengadaan. Di sinilah Huceen menunjukkan keunggulannya secara nyata.Dari sisi harga, perangkat ini menawarkan nilai yang jauh lebih terjangkau dibandingkan produk Siemens. Ini dapat membuat perusahaan menghemat hingga 50% dalam pengadaan sistem otomasi, tanpa perlu mengorbankan kualitas atau fungsi.Sementara itu, lead time pengadaan juga lebih singkat. Dengan dukungan penuh dari distributor lokal seperti MiSEL, kebutuhan akan perangkat pengganti bisa terpenuhi dalam waktu yang jauh lebih cepat, sangat krusial untuk industri yang tidak bisa mengalami downtime berkepanjangan.Tidak hanya itu, Huceen juga unggul dalam kompatibilitas teknis, membuat proses migrasi dari sistem Siemens menjadi jauh lebih sederhana. Beberapa tipe Siemens bahkan bisa langsung diganti tanpa perlu perubahan program atau konfigurasi:Untuk Siemens S7-1200 dan S7-300, perangkat Huceen bisa menggantikan secara plug-and-play. Artinya, program yang sudah ada dapat langsung dijalankan di perangkat baru tanpa konfigurasi ulang, meminimalkan waktu setup dan gangguan pada proses produksi.Sedangkan untuk Siemens S7-200 Smart, Huceen menyediakan pengganti yaitu H7-200 Smart. Program existing masih bisa di-upload dan digunakan kembali melalui software Siemens. Namun, tetap diperlukan proses konfigurasi ulang agar sistem bisa berjalan optimal di perangkat baru.Yang membuat proses ini semakin mudah, Huceen tidak menggunakan software buatan sendiri. Seluruh proses upload dan pengaturan tetap dilakukan melalui software asli Siemens, sehingga tidak diperlukan pelatihan tambahan bagi teknisi yang sudah terbiasa dengan ekosistem Siemens.Dengan kombinasi keunggulan biaya, kecepatan, dan kompatibilitas, Huceen memberikan solusi yang efisien sekaligus praktis bagi industri yang ingin migrasi sistem tanpa kerumitan teknis.Ilustrasi penggunaan PLC.png 467.39 KBSegmentasi Industri yang Cocok Menggunakan HuceenBagi industri yang ingin tetap kompetitif tanpa harus mengeluarkan biaya besar untuk sistem baru, Huceen menawarkan fleksibilitas dan skalabilitas yang dibutuhkan. Kemudahan integrasi dan efisiensi biaya membuat Huceen menjadi pilihan ideal di berbagai sektor industri. Beberapa di antaranya:Manufaktur Otomotif – Proses produksi yang kompleks memerlukan sistem kontrol yang stabil dan mudah di-maintain.Industri Makanan dan Minuman – Kecepatan dan kontinuitas produksi sangat penting, dan Huceen membantu menjaga keduanya.Tekstil dan Kimia – Di mana banyak sistem berbasis PLC dan HMI yang bisa diganti secara bertahap tanpa menghentikan seluruh produksi.Pengolahan Air (WTP/WWTP) – Sistem otomasi sangat penting dalam menjaga parameter proses air tetap optimal.Hubungan Huceen dengan PLC, HMI, Servo Drive, dan Komponen Otomasi LainnyaSebagai solusi menyeluruh, Huceen tidak hanya berfungsi sebagai pengganti PLC, tetapi juga mendukung integrasi dengan berbagai komponen otomasi lainnya. Hal ini mencakup:HMI (Human Machine Interface): Antarmuka HMI dari Siemens tetap bisa digunakan dan ditampilkan ulang tanpa perlu desain ulang.Servo Drive & Motor: Huceen kompatibel dengan berbagai protokol industri seperti Modbus, Profibus, dan Profinet, memudahkan koneksi dengan perangkat servo dan motor.Komponen Otomasi Lain: Mulai dari I/O module, power supply, hingga sensor—Huceen dapat diintegrasikan secara seamless.Kemampuan ini menjadikan Huceen sebagai solusi fleksibel dan modular, baik untuk sistem baru maupun modernisasi sistem lama.KesimpulanMengganti sistem Siemens bukan lagi tantangan besar jika dilakukan dengan pendekatan yang tepat. Huceen hadir sebagai solusi pengganti sistem otomasi Siemens yang kompatibel penuh, tanpa mengorbankan performa, tanpa perlu pelatihan ulang, dan tanpa waktu tunggu yang lama. Untuk S7-1200 dan S7-300, penggantian bisa dilakukan secara langsung. Sedangkan untuk S7-200 Smart, walaupun membutuhkan konfigurasi ulang, sistem tetap dapat dijalankan dengan program lama melalui software Siemens.Saatnya Beralih ke Solusi Otomasi yang Lebih EfisienButuh solusi otomasi industri yang efisien, cepat, dan mudah diintegrasikan? Huceen hadir dengan sistem kompatibel dan hemat biaya. Sebagai distributor resmi Huceen bersama MiSEL, Anda bisa mulai beralih ke solusi yang lebih praktis tanpa kendala. Konsultasikan kebutuhan Anda sekarang!ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T.(031) 355 1715F.(031) 355 3995Email: [email protected]: Youtube Misel

PLC Programming FAQs

Posted on 2024-11-18 by Misel Editor

Sebagai distributor simple PLC industri, kami menerima banyak pertanyaan terkait pemrograman PLC. Di halaman ini, kami akan membahas berbagai macam pertanyaan yang sering ditanyakan di PLC. Untuk konsultasi perihal PLC programming untuk kebutuhan bisnis anda, silahkan hubungi kami.Apa itu PLC (programmable logic controller)?Suatu perangkat elektronik yang umumnya digunakan di lingkungan industrial yang memiliki memori untuk menyimpan program yang telah dibuat yang dengan mudah diubah-ubah fungsi atau kegunaannya; perangkat ini pun memiliki kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagainya yang mana akan diproses sendiri oleh perangkat ini untuk mengontrol dan mengatur proses di lingkungan industri sehingga dapat menghasilkan output yang diinginkan. PLC programming banyak digunakan sebagai automation control di dunia industrial automation.Apa itu PLC programming?Contoh-penerapan-PLC-Programming.jpg 62.93 KBPLC programming merujuk pada proses membuat instruksi dan logika kontrol dalam suatu program untuk PLC. PLC adalah perangkat elektronik yang digunakan dalam sistem otomasi industri untuk mengendalikan berbagai proses dan mesin. PLC programming memungkinkan pengguna untuk menentukan bagaimana PLC akan merespons input dari berbagai perangkat lapangan (seperti sensor) dan menghasilkan output untuk mengendalikan perangkat keluaran (seperti motor atau aktuator).Bagaimana cara kerjanya?PLC programming mempunyai beberapa bagian dalam cara kerjanya. Prinsip kerja PLC bisa dijelaskan sebagai berikut:Input device > Central Processing Unit (CPU) > Output device > Respond system yang dikontrol > InputPada umumnya PLC menerima data dari input device seperti sensor, limit switches, pressure transducers, push button, etc. yang mana data ini pada umumnya akan memberikan sinyal-sinyal analog yang akan dikonversi ke sinyal digital untuk diproses oleh otak perangkat / CPU dalam PLC dan diolah sesuai dengan program yang telah tersimpan / dibuat dalam memori PLC tersebut. Terminologi ini sering disebut dengan program PLC.Kemudian Central Processing Unit (CPU) akan memproses sinyal tersebut dan mengolahnya lalu memberikan hasil proses perintah yang akan disampaikan ke modul output dalam sinyal digital. Modul output yang nanti akan mengkonversi menjadi sinyal analog dan menggerakan output device seperti relay, kontaktor, motor, valves, maupun pump sesuai dengan perintah hasil olah dari CPU PLC. Dan respon pergerakan dari output device inilah yang dinamakan hasil output PLC.Apa saja jenis PLC berdasarkan kebutuhan industri?PLC programming hadir dalam berbagai jenis dan model yang dirancang untuk memenuhi kebutuhan dan tuntutan berbagai aplikasi industri. Beberapa jenis PLC yang umum digunakan meliputi:1. CompactBentuk yang lebih simple dikarenakan dalam satu body PLC terdapat input dan output channel, biasanya memiliki kapasitas program kecil.2. ModularPlc berbentuk modul – modul dengan fungsi yang berbeda-beda, contoh input dan output memiliki modul sendiri-sendiri tidak gabung dalam 1 modul serta memiliki kapasitas lebih besar dari compact.3. RackingTipe ini biasanya memiliki kapasitas yang lebih besar dan banyak digunakan di industri besar yang memiliki proses / sistem lebih kompleks. Disebut racking karena penginstalan modul PLC ini menggunakan rack khusus.Apa saja komponen kuncinya?PLC programming memiliki beberapa komponen kunci yang bekerja bersama untuk mengendalikan proses otomatisasi. Anda juga bisa mempelajari komponen ini dalam artikel Komponen-komponen PLC dan Kegunaannya. Berikut adalah komponen-komponen penting di dalam PLC:1. Power supplyUntuk memberikan pasokan daya pada komponen PLC. Pada umumnya sumber daya PLC adalah 24 VDC atau 220 VAC, PLC tipe modular dan racking memiliki power supply terpisah, sedangkan PLC compact pada umumnya sudah menyatu.2. CPUDisinilah letak otak sebuah PLC yang berperan mengatur tugas keseluruhan sistem PLC. Di bagian inilah, PLC menyimpan dan mengambil data memory, membaca input, mengeksekusi program, memeriksa kerusakan dan melakukan perhitungan matematis dari data lainnya untuk memerintah output / komunikasi dengan perangkat lain3. Modul input/ outputModul input adalah modul PLC yang berfungsi membaca perangkat input device sebagai perantara sebelum menyalurkan sinyal input device ke CPU. Sinyal masukan akan dikonversi sesuai dengan tegangan kerja CPU PLC. Misalnya sinyal input device 5vdc akan dikonversi ke 24vdc sesuai tegangan yang dimiliki CPU PLC. .Modul output adalah modul perantara antara CPU PLC terhadap output device. Setelah melalui proses pengolahan data, sinyal akan disampaikan oleh CPU PLC ke modul output untuk memerintah perangkat lain.4. Perangkat pemrogramanan (computer / software)Semakin kompleks sistem yang akan dibuat, semakin dibutuhkan perangkat yang memudahkan programmer dalam membuat program / perintah pada otak PLC. Oleh karena itu, vendor-vendor PLC umumnya menyertakan perangkat lunak (software) untuk mengimplementasikan pemasukan program diagram tangga, pengeditan, dokumentasi dan monitoring ke dalam PLC5. Input / output deviceInput device berperan sebagai media yang digunakan dalam proses industri untuk membaca dan menangkap sinyal seperti sensor serta switch untuk dibaca oleh CPU PLC dan diproses sesuai program yang tersimpan dalam memory PLC.Output device adalah media yang digerakan / mendapatkan respon / perintah dari hasil olah pemrograman CPU PLC agar berjalan sesuai dengan perintah yang diharapkan seperti valve, pump relay,etc.Bagaimana penggunaannya dalam proses otomatisasi industri?Menggunakan PLC memberikan sejumlah keuntungan dan solusi efektif dalam mengendalikan proses otomatisasi industri. Berikut adalah beberapa alasan mengapa PLC programming sering dipilih dan digunakan:Butuh waktu yang tidak lama untuk membangun, memelihara, memperbaiki dan mengembangkan sistem kendali, pengembangan sistem yang mudah.Ketahanan PLC jauh lebih baik dan murah.Mengkonsumsi daya lebih rendah.Pendeteksian kesalahan yang mudah dan cepat.Pengkabelan lebih sedikit.Perawatan yang mudah.Tidak membutuhkan ruang kontrol yang besar.Tidak membutuhkan spare part yang banyak, dan lain-lain.Biaya maintenance lebih murah.Apa saja jenis pemrograman PLC?Terdapat beberapa jenis PLC programming yang digunakan untuk mengembangkan logika kontrol dalam PLC (Programmable Logic Controller). Berikut adalah beberapa jenis pemrograman PLC yang umum digunakan:1. Ladder Diagram (LD)Bahasa pemrograman yang paling umum digunakan di industri karena sangat mudah dipahami. Bahasa ini memiliki fungsi witch, nc/no, serta garis horizontal dan vertikal untuk menyambung rangkaian ladder.2. Function Block Diagram (FBD)Fungsi-fungsi logika yang disederhanakan dalam gambar blok – blok diagram dan dapat dihubungkan dalam suatu fungsi atau digabungkan dengan fungsi blok lain. Di dalam ini, instruksi logika juga akan dimasukkan.3. Sequential Function Chart (SFC)Serupa dengan bahasa assembly system yang memiliki susunan sederhana menuju ke operansi yang berupa alamat atau register.4. Structure Text (ST)Termasuk dalam high level language yang digunakan untuk memproses prosedur kompleks dengan menggunakan logika ataupun algoritma seperti IF…THEN…ELSE, WHILE…DO, REPEAT…UNTIL dll.5. Instruction List (IL)Bahasa program yang dibuat dan disimpan dalam chart. Bagian-bagian chart memiliki fungsi urutan langkah, transisi dan percabangan. Tiap step memiliki status proses dan bisa terdiri dari struktur yang berurutan.Bagaimana hubungan PLC dan IoT?IoT merupakan singkatan dari Internet of Things, di mana sistem ini mengirim data tanpa perantara manusia ke manusia atau dari manusia ke benda mati selayaknya komputer. Penggunaan PLC programming di IOT makin banyak digunakan dan membantu dalam pengembangan IoT ke ranca yang lebih beragam. Salah satu yang biasa digunakan adalah PLC Siemens dan IoT 2000. Untuk membaca ulasan lebih lengkap lagi mengenai ini, silahkan simak artikel kami tentang Cara Penggunaan PLC di IoT.PT Mitrainti Sejahtera Eletrindo menyediakan konsultasi PLC untuk kebutuhan industrial automation di perusahaan anda. Segera hubungi kami.

Definisi Ladder Diagram dalam PLC beserta Contohnya

Posted on 2024-07-08 by Misel Editor

Ladder Diagram adalah bahasa pemrograman dalam PLC dengan skema khusus yang sering digunakan untuk mendokumentasikan sistem logika kontrol di lingkungan industri. Lalu PLC sendiri adalah kependekan dari programmable logic controller yang terbangun atas beberapa bahasa pemrograman standar, salah satunya bahasa pemrograman Ladder Diagram. Ada beberapa perusahaan yang memproduksi PLC, yaitu PLC Delta, PLC Omron, PLC Mitsubishi, dan masih banyak lagi. Bahasa pemrograman paling populer di dunia internasional adalah Ladder Diagram (LD) yang saat ini akan kita bahas. Artikel ini akan memberikan pemahaman mendalam tentang definisi, keunggulan, serta cara membaca data dan simbol pada Ladder Diagram. Dengan mempelajari semua aspek ini, Anda akan mendapatkan gambaran yang lebih jelas mengenai bagaimana Ladder Diagram berfungsi dalam PLC dan mengapa bahasa pemrograman ini menempati posisi primadona dalam industri. Apa itu Ladder Diagram? Jadi, apa sebenarnya Ladder Diagram? Ladder Diagram merupakan bahasa tertua dari PLC. Bahasa pemrograman ini memiliki penyebutan lain, yakni ladder logic. Dalam bahasa Indonesia, disebut juga sebagai diagram tangga. Anda bisa mempelajari bahasa ini lebih detail pada artikel Apa itu PLC dan Bagaimana Cara Kerja PLC? berikut. LD dapat ditemukan pada kabel listrik sebagai kontrol logika. Dalam LD ada yang disebut dengan rung serta branch. Rung merupakan garis horizontal pada LD, sementara garis vertikal memiliki fungsi untuk menunjukan aliran atau catu daya. Sementara yang disebut sebagai branch adalah cabang, dimana branch ini terdiri atas 3 jenis, diantaranya cabang seri, cabang paralel, dan nest branch. Cabang seri memiliki struktur yang lebih sederhana dari parallel, sementara parallel lebih sederhana dari nest branch. Contoh input dan output Dalam PLC Ladder Diagram, peranan input dan juga output bisa dikatakan sebagai kunci keseluruhan. Untuk input, acuannya pada saklar atau dikenal juga sebagai push button. Kemudian bagian output mengacu pada lamp, load, dan disebut juga sebagai coil. Semuanya memegang peranan penting dalam pemrograman. Pada bagian input, ada dua hal yang harus dipahami, yakni NO atau normally open dan NC atau normally close. Normally open pada input akan mengeluarkan sesuatu pada output. Tidak demikian dengan NC. Jika normally close pada input yang bertindak maka tidak akan didapati suatu apa pun pada output. Hal tidak kalah penting lainnya dari PLC adalah pemberian alamat atau addressing. Perlu diketahui bahwa terdapat alamat yang berbeda pada setiap merk PLC yang juga berbeda. Contoh, untuk alamat merk ABB ditemui alamatnya, yaitu I0, I1, I2 … dan seterusnya. Itu untuk input, jika untuk output maka ditemui alamatnya Q0, Q1, Q2 … dan seterusnya. Lain lagi untuk alamat pada merk Siemens. Untuk input ditandai dengan IO dan untuk output ditandai dengan QO. Sementara untuk Delta dan Mitsubishi, alamat untuk input dan output yang digunakan juga berbeda. Keduanya menggunakan simbol X untuk input dan menggunakan simbol Y untuk output. Keunggulan Ladder Diagram Dari sekian banyak bahasa pemrograman, apa kira-kira keunggulan dari Ladder Diagram dari PLC ini? Banyak, diantaranya dapat Anda simak dari poin pembahasan di bawah ini: 1. Sederhana LD memiliki konstruksi logika yang sama sekali tidak rumit sehingga mudah dipahami. Dibandingkan dengan pengontrol rangkaian elektronik, LD mudah dipelajari sekalipun oleh pemula di bidangnya. Kesederhanaan ini yang membuat LD populer. 2. Mudah dibaca Program LD memiliki struktur sederhana sehingga mudah dipelajari dan juga mudah untuk dibaca. Kelebihan ini menjadi modal untuk mempermudah berbagai urusan lanjutan ke depannya yang berpengaruh pada jangka waktu panjang. 3. Fungsi simbol Dalam Diagram Ladder ini setiap simbol memiliki fungsi tertentu. Jadi, jika ingin mempelajari dan memahami lebih dalam mengenai bahasa pemrograman tersebut tidak bisa ada satu atau beberapa simbol yang luput dari pemahaman karena semuanya utuh. 4. Representasi yang baik LD memiliki keunggulan dengan representasi yang baik dan mudah dipahami oleh logika diskrit. Dampaknya penggunaan LD ini dapat lebih efisien untuk memecahkan permasalahan. Kekurangan Ladder Diagram Meskipun LD memiliki banyak kelebihan, tetapi juga memiliki beberapa kekurangan yang perlu diperhatikan. Berikut adalah empat kekurangan utama PLC Ladder Diagram: 1. Kompleksitas pengembangan PLC Ladder Diagram meskipun intuitif untuk memahami dan diimplementasikan oleh teknisi dan insinyur, dapat menjadi kompleks saat program menjadi besar dan rumit. Struktur diagram tangga dapat menjadi sulit untuk dipelihara dan dimodifikasi jika sistem atau proses yang dikendalikan memiliki logika yang sangat kompleks. 2. Keterbatasan ekspresi logika LD tidak selalu merupakan pilihan terbaik untuk mengekspresikan logika yang kompleks atau pemrosesan data yang rumit. Bahasa pemrograman lain seperti Structured Text (ST) atau Function Block Diagram (FBD) mungkin lebih sesuai untuk tugas-tugas tertentu yang memerlukan manipulasi data yang rumit. 3. Keterbatasan dalam representasi pengaturan waktu PLC Ladder Diagram cenderung kurang cocok untuk merepresentasikan dan mengelola tugas-tugas yang berkaitan dengan waktu atau pengaturan waktu. Jika suatu sistem memerlukan kontrol waktu yang ketat atau fungsi-fungsi yang terkait dengan waktu, pemrogram mungkin perlu mencari solusi tambahan atau mempertimbangkan penggunaan bahasa pemrograman lain yang lebih sesuai. 4. Kesulitan analisis dan debugging Pada program yang kompleks, analisis dan debugging di dalamnya dapat menjadi lebih sulit dibandingkan dengan beberapa bahasa pemrograman lainnya. Keterbatasan fitur debugging dan visualisasi pada beberapa perangkat PLC dapat membuat proses identifikasi dan perbaikan kesalahan menjadi lebih rumit. Cara membaca data dan simbol Dalam dunia pemrograman PLC, terdapat beberapa pilar fundamental yang wajib untuk dipahami secara mendalam. Beberapa poin penting ini mencakup: 1. Rung (jalur) Rung adalah konsep penting dalam PLC Ladder Diagram. Secara esensial, rung merupakan garis horizontal pada diagram ini. Dalam setiap proyek pemrograman PLC, Anda dapat memasukkan sejumlah rung yang diperlukan sesuai dengan kompleksitas proyek yang sedang Anda kerjakan. Rung merupakan tempat dimana instruksi-instruksi akan diatur dan dieksekusi. 2. Branch (cabang) Source: misel.co.id Pada Ladder Diagram, Anda juga akan berurusan dengan konsep cabang atau branch. Cabang mengacu pada hubungan antara rung yang satu dengan rung lainnya. Pengaturan yang tepat dari cabang ini akan menentukan bagaimana informasi dan instruksi mengalir melalui diagram untuk menghasilkan hasil yang diinginkan. Cabang terdiri dari cabang seri, paralel dan cabang nest. 3. Input dan output untuk pemrograman PLC Salah satu poin paling mendasar dalam Ladder Diagram adalah masukan (input) dan keluaran (output). Input adalah sinyal-sinyal yang diterima oleh PLC dari sensor-sensor atau perangkat eksternal lainnya. Sementara itu, keluaran (output) adalah respons atau hasil dari pemrosesan yang dilakukan oleh PLC. Pemahaman yang baik mengenai bagaimana input dan output ini bekerja sangatlah penting dalam pengembangan program PLC yang efektif. 4. Addressing input dan output Dalam pemrograman PLC, penggunaan alamat input dan output adalah prinsip yang penting. Namun, perlu dicatat bahwa tiap merek PLC memiliki format yang berbeda untuk alamat tersebut. Berikut adalah beberapa contoh penggunaan alamat input dan output pada beberapa merek PLC terkemuka: A. PLC Omron Pada PLC Omron, format alamat input dan output digunakan sebagai berikut:Alamat Input: I:0.00, I:0.01, I:0.02, I:0.03, …, I:1.00.Alamat Output: Q:100.00, Q:100.01, I:100.02, I:100.03, …, Q:101.00. B. PLC ABB Format yang digunakan untuk alamat input dan output dalam PLC ABB adalah sebagai berikut:Alamat Input: I0, I1, I2, …, In.Alamat Output: Q0, Q1, Q2, Q3, …, Qn. C. PLC Siemens Pada PLC Siemens, format alamat input dan output memiliki penjelasan sebagai berikut:Alamat Input: "Jenis file Nomor Byte. Nomor Bit".Alamat Output: "Jenis file Nomor Byte. Nomor Bit". Perlu diperhatikan bahwa pada PLC Siemens, alamat I/O terkait byte dan bit memerlukan pemahaman yang lebih mendalam, dan ini sering diajarkan dalam kursus PLC Fundamental. D. PLC Delta & PLC Mitsubishi Baik pada PLC Delta maupun Mitsubishi, alamat fungsi untuk input, output, dan memori memiliki kesamaan. Format yang digunakan adalah:Alamat Input: X0, X1, X2, X3, …, Xn.Alamat Output: Y0, Y1, Y2, Y3, …, Yn. Harap diperhatikan bahwa penggunaan alamat input dan output ini memiliki perbedaan format tergantung pada merek PLC yang digunakan. Mengetahui format yang tepat adalah langkah penting dalam merancang program PLC yang efektif dan akurat 5. Instruksi Instruksi-instruksi adalah inti dari setiap Ladder Diagram. Ini adalah perintah-perintah yang memberi tahu PLC apa yang harus dilakukan berdasarkan pada kondisi masukan dan logika yang telah diatur. Pemahaman yang kuat terhadap berbagai instruksi yang tersedia, seperti instruksi logika, aritmatika, perbandingan, dan sejenisnya, adalah penting untuk menciptakan program yang efisien dan akurat. Kapan harus menggunakan Ladder Diagram? Pemilihan PLC dengan bahasa pemrograman Ladder Diagram (LD) menjadi tepat ketika menghadapi aplikasi kontrol otomatisasi yang lebih bersifat listrik dan logika sederhana. Ladder Diagram memberikan representasi visual yang mirip dengan diagram rangkaian listrik, membuatnya mudah dipahami oleh teknisi dan insinyur yang memiliki latar belakang dalam bidang listrik. Situasi di mana PLC Ladder Diagram menjadi pilihan yang tepat termasuk kontrol sekuensial dan proses diskrit, seperti pengendalian mesin produksi atau sistem konveyor. Kelebihan utama PLC Ladder Diagram adalah kemampuannya untuk merepresentasikan logika kontrol secara visual yang sangat bermanfaat dalam pemeliharaan dan perawatan. Dengan tampilan yang intuitif, teknisi dapat dengan cepat mengidentifikasi dan memahami operasi kontrol tanpa harus membaca kode pemrograman yang rumit. Selain itu, penggunaanya seringkali dipertimbangkan saat retrofitting atau menggantikan sistem kontrol klasik yang telah menggunakan logika tangga atau relay. Ini memudahkan integrasi dengan sistem-sistem lama dan memanfaatkan keahlian yang sudah dimiliki oleh tim pemrograman dalam domain listrik. Pemilihan PLC ini juga cocok dalam situasi di mana tim pemrograman memiliki latar belakang yang lebih kuat dalam logika listrik daripada dalam bahasa pemrograman yang lebih abstrak. Pilihan ini dapat mempercepat pengembangan program dan meminimalkan waktu yang diperlukan untuk pelatihan pemrograman. Berbagai keunggulan di atas bisa menjadi alasan kenapa PLC Ladder Diagram menjadi bahasa pemrograman tertua dan terpopuler. Termasuk di Indonesia, tidak sedikit negara-negara di dunia yang turut menggunakan Ladder Diagram. Menelisik keunggulannya memang menguntungkan. Penjelasan berupa teks mungkin belum bisa menggambarkan jelas mengenai PLC Ladder Diagram yang sesungguhnya. Untuk penggambaran lebih detail, Anda bisa mengilustrasikan ke dalam gambar dari beberapa contohnya pada beberapa merek di atas. Rekomendasi Distributor PLC Terbaik Setelah mengenal definisi PLC ladder diagram, langkah selanjutnya adalah memastikan bahwa Anda memperoleh produk berkualitas tinggi dari distributor terpercaya. PT. Mitrainti Sejahtera Eletrindo menawarkan berbagai solusi PLC yang dapat diandalkan untuk kebutuhan industri Anda. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan produktivitas dengan menghubungi kami hari ini! ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: [email protected]: Youtube Misel

PLC Mana yang Paling Umum Digunakan?

Posted on 2024-07-08 by Misel Editor

Banyak Perusahaan saat ini mengalami perkembangan pesat dengan adanya teknologi canggih, termasuk otomasi industri, sehingga banyak perusahaan kini beralih ke Programmable Logic Controller (PLC) untuk mengontrol mesin. Dari berbagai jenis yang ada, PLC mikro (15-128 I/O) adalah PLC yang umum digunakan di berbagai sektor, karena fleksibilitas, dan biaya yang lebih terjangkau. Selain itu, PLC medium (128-512 I/O) juga sering digunakan dalam aplikasi yang membutuhkan integrasi dengan sistem SCADA atau data logger. Memahami perbedaan tiap tipe PLC ini akan membantu Anda memilih sistem yang paling sesuai dengan kebutuhan industri Anda.Tipe PLC yang Sering DigunakanUntuk memenuhi kebutuhan industri, PLC didesain dengan beberapa tipe sesuai spesifikasi yang dimilikinya. Kita mengenal ada tiga tipe umum dari PLC, mulai dari PLC mikro, medium hingga makro. Dari ketiga tipe yang ada, PLC dengan tipe mikro (15-128 I/O) adalah PLC yang paling umum digunakan oleh berbagai industri. Hal ini dikarenakan PLC mikro dianggap lebih sesuai dengan kebutuhan industri, baik besar maupun kecil. Setelah itu, PLC medium menjadi tipe yang sering digunakan juga, khususnya untuk PLC/PAC (128-512 I/O). Sebagian pengguna PLC memanfaatkannya untuk data logger atau aplikasi SCADA yang terkoneksi dengan PC atau komputer.Kebanyakan industri menggunakan PLC untuk aplikasi machine control atau mesin kontrol karena dirasa mampu memberikan fungsi maksimal dan memudahkan pekerjaan dalam mengontrol proses produksi yang berlangsung di industri tersebut. Selain digunakan untuk machine control, Anda juga akan menemukan banyak industri yang memanfaatkan PLC sebagai process control di mana PLC/PAC industri terhubung dalam jaringan dengan PLC dan PAC lainnya. Untuk mengetahui lebih dalam dari mulai jenis, merek, hingga tipe PLC, Anda dapat membaca artikel berjudul Jenis-jenis PLC dan Fungsinya.Contoh PLC.jpg 34.12 KBBahasa PLC yang Sering DigunakanBahasa pemrograman PLC menjadi bagian penting yang harus diperhatikan saat Anda ingin menggunakan sistem ini dalam industri. Ada banyak pilihan bahasa PLC yang bisa kita jumpai dan semuanya memiliki spesifikasi masing-masing. Dari sekian banyaknya bahasa pemrograman PLC, ada bahasa PLC yang paling umum digunakan oleh berbagai industri, yaitu Ladder Diagram (LD). Berdasarkan survei diketahui bahwa Ladder Diagram digunakan 2 kali lebih banyak dari bahasa lainnya. Untuk mengetahui lebih dalam, simak artikel kami berjudul Definisi Ladder Diagram dalam PLC beserta Contohnya.Selain Ladder Diagram, Anda juga akan menjumpai beberapa bahasa pemrograman PLC di industri, mulai dari Instruction List (IL), Structure Text (ST), Function Block Diagram (FBD) hingga bahasa pemrograman PLC Sequential Function Charts (SFC).Bahasa pemrograman yang memiliki lebih banyak kelebihan dan minim kekurangan adalah Ladder Diagram. Tidak heran jika banyak industri yang memilih bahasa pemrograman ini karena dirasa lebih simpel dan sederhana. Bahasa pemrograman PLC yang digunakan tergantung dengan kebutuhan industri sehingga Anda harus memahami spesifikasi bahasa tersebut. Sesuaikan dengan kebutuhan industri maka akan didapatkan bahasa pemrograman PLC yang tepat.Merek PLC yang Sering DigunakanSelain tipe dan bahasa pemrograman PLC, Anda akan menemukan merek PLC yang beraneka macam. Setiap merek PLC memiliki kelebihan dan kekurangan yang berbeda-beda sehingga Anda harus mempertimbangkannya sebelum memilih.Meskipun ada banyak merek PLC, tapi industri memiliki merek PLC favorit karena cocok dengan kebutuhan industri tersebut. PLC yang paling umum digunakan berdasarkan dengan mereknya, yaitu merek Rockwell Automation (Allen-Bradley).Setelah itu, masih ada merek PLC yang paling umum digunakan oleh industri, antara lain Siemens Energy & Automation, Automation Direct (koyo), GE Fanuc, Schneider Electric (Modicon, Square D, Telemecanique), ABB dan lainnya.Anda juga akan menjumpai merek PLC yang sering digunakan industri, seperti National Instruments, Mitsubishi Electric, PLC Omron Electronics, Eaton (Cutler-Hammer), Baldor Electric, Bosch Rexroth, Idec, Invensys Foxboro, Omega Engineering, Opto 22. Masih banyak merek PLC yang bisa Anda jumpai di pasaran. Tidak ada salahnya jika Anda mempertimbangkan merek PLC yang paling banyak digunakan, tapi jangan lupa untuk menyesuaikannya dengan kebutuhan dan biaya yang tersedia. PLC yang Tepat untuk DigunakanJika Anda menyimak pembahasan sebelumnya, tentu Anda akan memahami PLC yang paling umum digunakan dalam industri. Setiap industri tentu memiliki pilihan tersendiri dalam menentukan sistem atau teknologi mana yang akan digunakan. Meskipun begitu, ada data yang mengungkapkan tipe, bahasa pemrograman dan merek PLC yang paling banyak dipilih oleh industri. Hal ini tentu bisa menjadi bahan pertimbangan sebelum Anda memilih PLC mana yang akan digunakan industri.Meski begitu, ada baiknya Anda tidak hanya berpatok pada data umum atau industri lain karena kebutuhan setiap industri pada dasarnya berbeda-beda. Oleh karena itu, Anda harus tahu apa yang menjadi kebutuhan industri Anda.Sebagian besar industri mungkin lebih memilih PLC mikro, tapi tidak masalah jika Anda justru memilih PLC makro asalkan sesuai dengan kebutuhan industri. Dengan menyesuaikannya seperti ini, maka Anda akan mendapatkan jenis PLC yang tepat.Bukan hanya memilih jenis PLC yang tepat, Anda juga harus memilih distributor PLC yang terpercaya agar produk yang didapatkan original dan berkualitas. Anda bisa mencari informasi sebanyak-banyaknya tentang distributor PLC dan bandingkan. Bagi Anda yang membutuhkan PLC, tentu harus mempertimbangkan banyak hal terlebih dahulu, termasuk kebutuhan industri.Apakah Anda sedang mencari PLC?Setelah Anda mengenal lebih dalam tentang PLC yang umum digunakan, kini tiba saatnya untuk mengambil langkah nyata. Dapatkan PLC Omron berkualitas premium dari PT. Mitrainti Sejahtera Eletrindo (MISEL), solusi terpercaya untuk kebutuhan industri Anda. Kami melayani jasa pemrograman dan pemasangan PLC untuk segala kebutuhan anda. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan keamanan operasional dengan produk unggulan kami.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: [email protected]: Youtube Misel

Bagaimana PLC Terhubung ke SCADA?

Posted on 2024-07-08 by Misel Editor

PLC terhubung ke SCADA mungkin sering anda temukan di beberapa industri dan fasilitas umum. PLC sendiri adalah Programmable Logic Controller yang termasuk dalam pengoperasian SCADA. Mungkin beberapa orang awam merasa bingung dengan berbagai macam istilah yang digunakan. Tetapi jika mempelajari tentang pengoperasian ini maka bukan sesuatu yang sulit dilakukan. PLC biasa diproduksi oleh perusahaan penyedia peralatan otomasi industri, diantaranya PLC Omron, PLC Delta, PLC Mitsubishi, dan lain-lain. SCADA memiliki arti Supervisory Control And Data Acquisition yang memegang kendali pada industri dengan basis komputer untuk melakukan kontrol dengan otomatis. Seperti yang kita tahu sudah banyak sekali beberapa industri dan tempat fasilitas umum yang menggunakan pengoperasian ini karena dirasa sangat otomatis. Untuk memahami apakah ada kaitannya antara keduanya maka akan kami berikan ulasan satu per satu agar mudah dipahami. Pahami SCADA, PLC Terhubung ke SCADA Pertama kita akan membahas tentang SCADA yang merupakan aplikasi untuk digunakan pada industri. Cara kerja dari pengoperasian satu ini ternyata sangat sederhana di mana menjadi alat otomatis pemulihan pada gangguan yang bisa dilakukan secara seketika. Bukan cuma itu tetapi bisa juga dilakukan dengan jarak jauh sehingga mempermudah berbagai macam proses pengumpulan data dari Remote Terminal Unit atau RTU. Nah, urusan bagaimana PLC terhubung ke SCADA akan kami berikan ulasannya. Anda harus memahami dulu tentang pengoperasian kerja aplikasi satu ini. Pengoperasian ini akan mengumpulkan data dari RTU kemudian diberikan pada MTU atau Master Terminal Unit. Setelah itu proses bisa dilanjutkan dengan eksekusi perintah pada sistem di mana bisa berjalan sesuai dengan harapan. Ada dua elemen penting yang dimiliki oleh sistem satu ini yaitu terdapat proses sistem atau mesin yang harus dipantau. Selanjutnya adanya jaringan peralatan HMI atau Human Machine Interface pada sistem melalui sensor maupun luaran kontrol. Jadi dua elemen tersebut sangat dibutuhkan untuk memulai kerja dari SCADA. Bukan hanya memiliki dua elemen tetapi sistem ini juga menggunakan dua sistem kontrol yaitu open loop dan close loop. Yang menjadikan pembeda di antara keduanya hanya dari alat komunikasi yang digunakan. Jadi hal ini akan membantu proses kerja lebih mudah dipahami di dunia industri. PLC Terhubung ke SCADA dengan Prinsip Kerjanya PLC yang terhubung ke SCADA sebenarnya bukan sesuatu hal yang asing lagi bagi para pelaku industri. Programmer Project controller ini juga terhubung dengan sistem tersebut sehingga mempermudah proses pengendalian. Dilihat dari cara kerjanya saja sudah hampir sama yaitu akan menerima sinyal masukan kemudian tersimpan pada memori. Setelah itu PLC bisa melakukan instruksi logika untuk menjalankan sistem kerjanya. Setelah sinyal dimasukkan dan bekerja sebagai input maka akan diterima dan langsung diproses sehingga menghasilkan keadaan output di mana dapat menyesuaikan dengan keinginan pengguna. Kegunaan dari PLC sendiri sangat luas sehingga bisa tidak terbatas. Tetapi ketika dilakukan pada praktek ternyata fungsi pokok ini bisa menjadi dua yaitu fungsi umum dan khusus. Secara umum programmer logic controller ini kerap digunakan sebagai penjagaan agar setiap langkah proses sekuensial bisa berlangsung dengan urutan tepat. Bukan cuma itu, tetapi fungsi umumnya juga bisa membantu untuk memonitor atau mengawasi sebuah sistem seperti tekanan ataupun temperatur dengan menampilkan pesan pada operator. Tetapi jika ditinjau kembali dari fungsi khusus ternyata sistem ini bisa memberi masukan ke CNC untuk diproses lebih lanjut. Hal ini tentu saja membutuhkan tingkat ketelitian yang jauh lebih tinggi dan membutuhkan biaya cukup banyak. Sebab CNC akan digunakan untuk proses finishing. Cara PLC Terhubung ke SCADA Ternyata kaitan PLC yang terhubung ke SCADA memang benar adanya. Jadi pada sistem SCADA ada beberapa bagian tersendiri untuk bisa bekerja sesuai dengan kebutuhan industrial. PLC adalah salah satu sistem pada SCADA. Jadi sistem ini memiliki beberapa sistem seperti antarmuka manusia mesin atau human machine interface. Kemudian sistem untuk unit terminal dengan jarak jauh yang akan menghubungkan pada beberapa sensor pengukuran untuk berbagai macam proses. Selanjutnya juga ada sistem pengawasan berbasis komputer untuk bisa mengumpulkan berbagai macam data. Tidak berhenti sampai disitu sebab sistem ini juga memiliki infrastruktur komunikasi yang bisa menghubungkan yang di terminal jarak jauh dengan sistem pengawasan. Terakhir tentu saja sistem ini memiliki PLC atau Programmable Logic Controller. Jadi bisa dikatakan bahwa PLC adalah salah satu sistem yang tersedia pada data sehingga bisa berjalan dengan kebutuhan sebuah industri. Kaitan ini sangat penting dan tidak dapat dipisahkan. Jika menggunakan sistem SCADA maka sudah pasti di dalamnya ada PLC karena termasuk menjadi salah satu bagiannya. Dari penjelasan tersebut mungkin anda sudah sangat paham bahwa PLC memang memiliki hubungan sangat erat dengan SCADA. Karena termasuk salah satu sistem dari proses kerja sehingga tidak bisa dipisahkan begitu saja. Proses kerja yang berkualitas dan otomatis tentu membuat beberapa industri yang membutuhkannya menjadi lebih mudah melakukan berbagai macam proses kerja. PLC terhubung ke SCADA adalah bagian penting untuk dipahami. PT MiSEL merupakan perusahaan yang bergerak di bidang industrial automation di Indonesia. Kami melayani jasa pemograman dan pemasangan PLC untuk segala kebutuhan anda.

Manfaat PLC dalam Dunia Industri

Posted on 2024-07-08 by Misel Editor

Manfaat PLC dalam dunia industri sudah dirasakan sendiri oleh berbagai perusahaan, baik kecil hingga besar. Perkembangan zaman membawa kemajuan teknologi di berbagai sektor kehidupan dan salah satunya dalam industri bisnis. Kehadiran PLC memungkinkan industri untuk menciptakan sistem terpusat sehingga kegiatan dalam industri menjadi lebih efektif dan efisien. PLC didesain sedemikian rupa untuk memudahkan penggunanya dalam mengatur berbagai kegiatan industri. Omron menjadi salah satu produsen PLC berkualitas, PLC Omron memiliki banyak jenis dengan kualitas terbaik. Baca juga: Apa itu PLC dan Bagaimana Cara Kerja PLC? Mudah Melakukan Pelacakan dan Tidak Membutuhkan Banyak Waktu Salah satu kekurangan dari penggunaan teknologi adalah kerusakan yang bisa terjadi kapan saja. Apabila hal ini terjadi secara mendadak dan dalam waktu lama, maka dapat mengganggu proses produksi yang seharusnya selesai dilakukan. Namun, penggunaan PLC dapat menjadi upaya untuk mengantisipasi adanya gangguan kontrol pada layar monitor. Manfaat PLC dalam dunia industri memungkinkan kita untuk mengamati apa yang terjadi pada sistem kontrol. Dengan mengamati sistem kontrol pada layar monitor, membuat Anda bisa melakukan evaluasi terhadap kontrol dan mengubah atau memperbaiki gangguan yang ada. Jadi, pelacakan gangguan atau kerusakan menjadi lebih cepat dilakukan. Untuk melakukan perubahan dan perbaikan, Anda cukup memasukkan perintah melalui keyboard (papan ketik). Cara ini terbilang sangatlah mudah karena tidak membutuhkan banyak waktu untuk memanggil teknisi atau ahli sistem kontrol. Mempunyai Kemampuan Seperti Komputer Manfaat PLC dalam dunia industri yang bisa kamu rasakan adalah kemampuannya yang menyerupai komputer. Pada dasarnya, PLC juga bisa dikatakan sebagai komputer karena mampu digunakan untuk mengumpulkan data dan memprosesnya. Selain itu, PLC juga mampu melakukan diagnosa dan memperlihatkan kesalahan saat terjadi gangguan pada sistem sehingga pelacakan gangguan bisa dilakukan dengan cepat. Hal ini juga berdampak pada perbaikan gangguan yang semakin cepat pula. Bukan hanya itu saja, PLC sering digunakan untuk berkomunikasi dengan PLC lainnya, layaknya komputer yang bisa saling berkomunikasi. PLC juga membutuhkan printer untuk mencetak tampilan layar komputer, dokumentasi dan gambar kontrol. Fungsi yang hampir sama dengan komputer membuat PLC memiliki beberapa fungsi sekaligus. Selain itu, penggunaan atau pengoperasian PLC juga menjadi lebih mudah karena sebagian besar dari kita sudah familiar dengan pengoperasian komputer. Memiliki Keandalan yang Lebih Tinggi Sebagian perusahaan mungkin masih banyak yang menggunakan kontrol relay, tapi sudah banyak perusahaan yang beralih ke PLC karena keandalan yang dimilikinya. Pada dasarnya, PLC dianggap memiliki keandalan lebih tinggi daripada kontrol relay. PLC didesain sedemikian rupa untuk keandalan yang lebih tinggi dan pemakaian dalam jangka waktu lama untuk lingkungan industri. Itulah mengapa semakin banyak perusahaan yang beralih untuk menikmati manfaat PLC dalam dunia industri. PLC memiliki proteksi tinggi sehingga mampu terlindungi dari kerusakan akibat sinar matahari pada bagian I/O-nya. Perlindungan ini bekerja dengan cara menggunakan rangkaian isolasi opto atau cahaya sehingga mampu mengantisipasi kerusakan. Penggunaan PLC membuat waktu produksi vital tidak akan hilang karena adanya baterai cadangan pada RAM atau EPROM yang berguna dalam menjaga dan menyimpan program aplikasi jadi program tidak akan hilang saat terjadi kesalahan. Baca juga: Apa itu Relay? Berikut Pengertian, Jenis dan Fungsi Relay! Yuk Simak Aplikasi Mudah untuk Diubah-ubah Setiap industri pasti membutuhkan program yang cukup banyak karena proses produksi tentu melibatkan banyak kegiatan. Dengan menggunakan PLC, Anda tidak perlu khawatir karena PLC bisa diubah-ubah dari satu aplikasi ke aplikasi yang lain. Manfaat PLC dalam dunia industri memang sudah diketahui oleh banyak orang jadi tidak heran jika sebagian besar industri sudah menerapkannya. Perubahan aplikasi dilakukan dengan cara memprogram ulang sesuai dengan keperluan dari industri. Berbeda lagi jika Anda menggunakan kontrol relay maka perlu adanya pengawatan ulang ketika Anda ingin mengubahnya ke aplikasi lain. Hal inilah yang menyebabkan penggunaan kontrol relay akan memakan lebih banyak waktu, tenaga dan biaya. PLC dianggap memiliki fleksibilitas yang tinggi karena bisa disesuaikan dengan kebutuhan industri. Bukan hanya disesuaikan dengan kebutuhan, tapi penggunaan PLC juga bisa disesuaikan dengan biaya yang dimiliki oleh industri. Jumlah Biaya Pengeluaran Berkurang Selain beberapa manfaat yang sudah kita bahas sebelumnya, PLC masih memiliki manfaat yang tidak kalah penting, yaitu mampu mengurangi biaya pengeluaran. Jika Anda menggunakan relay kontrol maka akan membutuhkan lebih banyak biaya. Hal ini dikarenakan industri membutuhkan lebih dari satu rangkaian kontrol sehingga satu buah aplikasi saja akan kurang. Berbeda jika Anda menggunakan PLC sebagai alat kontrol maka tidak perlu lagi menggunakan banyak rangkaian. PLC memungkinkan kita untuk membuat rangkaian kontrol sejenis tanpa biaya tambahan karena tidak diperlukan komponen kontrol lagi, melainkan PLC mampu melakukan simulasi sistem kontrol, seperti counter, timer, sequencer dan lainnya. Penggunaan PLC dapat mengurangi penggunaan rangkaian sistem kontrol karena PLC bisa dialihfungsikan ke aplikasi lainnya. Dengan begitu, PLC mampu mengurangi biaya pengeluaran untuk sistem kontrol sehingga anggaran bisa dialihkan. Bagi Anda yang ingin membuat sistem kontrol di industri, bisa memilih PLC sebagai solusinya. Sebelum itu, Anda tentu harus memahami manfaat PLC dalam dunia industri agar nanti bisa disesuaikan dengan kebutuhan industri yang Anda geluti. Misel Perusahaan PLC di Indonesia PT. Mitrainti Sejahtera Eletrindo (MISEL) telah membangun solusi sistem otomasi selama lebih dari 25 tahun guna membantu pelanggan meningkatkan efisiensi dan efektivitas proses manufaktur mereka. Misel sebagai Perusahaan PLC terkemuka di Indonesia, telah berhasil mengerjakan banyak proyek-proyek besar di berbagai sektor, baik perusahaan lokal dan global di berbagai industri, termasuk produk konsumen, industri tembakau, pengemasan, makanan dan minuman, farmasi, dan manufaktur industri. Dengan dedikasi dan komitmen yang kuat terhadap kualitas dan kepuasan pelanggan, Kami terus berkembang dan mengukir prestasi yang gemilang di dunia otomasi industri. Kami berupaya untuk mendengarkan, mempertimbangkan, dan memberikan solusi atas kebutuhan Anda dengan pengalaman yang memadai dalam industri otomasi. Oleh karena itu, kami menjadi pilihan pertama dan terbaik bagi Anda untuk mendukung kebutuhan otomasi Anda. Kami melayani jasa pemrograman PLC beserta perangkat lain. Percayakan kebutuhan PLC dan otomasi industri anda bersama PT MiSEL.

Perbedaan Antara SCADA dan PLC

Posted on 2024-07-08 by Misel Editor

Bagi yang berkecimpung di dunia kontrol industri pasti mengetahui SCADA dan PLC. Namun memang ada perbedaan antara SCADA dan PLC yang penting untuk diketahui. Dengan begitu nantinya ketika mengaplikasikan kedua teknologi ini bisa lebih tepat guna dan membantu proses industri menjadi lebih cepat, optimal, serta tetap berkualitas sesuai harapan. Dalam menjalankan fungsinya SCADA dan PLC memiliki karakteristiknya masing-masing. Oleh karena itu, pengenalan keduanya dengan baik juga akan sangat membantu untuk mengaplikasikannya secara tepat. Jika sampai ada kesalahan tentu saja dikarenakan penggunaan kurang tepat serta efisien dari kedua jenis teknologi untuk kontrol industri ini. Pilih PLC terbaik Anda dari beberapa merek terbaik berikut, yaitu PLC Delta, PLC Omron, dan masih banyak lagi. Ada berbagai hal yang tentunya harus diperhatikan ketika mengaplikasikan sistem kontrol industri baik SCADA maupun PLC. Hal ini tentu saja nantinya akan sangat memengaruhi hasil akhir dari setiap pengawasan yang dilakukan dalam sistem industri. Jadi nantinya Anda juga akan sangat terbantu dengan adanya teknologi ini di dalam kinerja industri. Sistem Kerja Pada SCADA yang Perlu Diketahui Untuk bisa melakukan fungsinya secara optimal dan baik, SCADA memiliki berbagai komponen di dalamnya sebagai pendukung kinerjanya. Sensor tentu jadi salah satu komponen penting pada SCADA, termasuk relay kontrol nantinya akan berhubungan secara langsung dengan berbagai macam akuator. Sistem ini dikontrol oleh SCADA untuk menjalankan fungsinya dengan baik. Selain itu, ada juga RTU sebagai unit komputer mini yang berfungsi sebagai pengumpul data. Data yang diterima oleh RTU berasal dari sensor di lapangan secara langsung. RTU ini juga yang nantinya akan mengirimkan sinyal perintah pada peralatan yang ada di lapangan bagian industri. Maka dari itu, sangat penting memahami perbedaan antara SCADA dan PLC. Selanjutnya, bagian komponen lebih besar dari RTU adalah MTU sebagai pusat atau master dari semua sistem pada SCADA. MTU ini juga akan menjadi penyedia fasilitas untuk HMI sehingga setiap penggunanya bisa mengatur sistem secara otomatis sesuai data yang sudah diterima dari sensor. Sistem ini bisa berjalan dengan sendirinya setelah dilakukan pengaturan. Satu komponen penting lagi yang juga dimiliki oleh SCADA adalah jaringan komunikasi. Jaringan ini akan menjadi media perantara dalam membantu menghubungkan antara MTU sebagai master komputer dengan berbagai RTU posisinya sudah tersebar di lapangan. Sehingga komunikasi antara berbagai komponen tersebut akan berjalan dengan baik sebagaimana seharusnya. Memahami Fungsi yang Terdapat Pada PLC PLC atau kepanjangannya adalah Programmable Logic Controller biasanya memang lebih sering diaplikasikan pada bidang kontraktor atau di lapangan secara langsung. Fungsi dari teknologi ini sendiri ada beberapa macam. Pertma tentu saja untuk membantu mengontrol setiap langka sekuensial sudah dilakukan sesuai dengan urutan tepatnya sehingga pekerjaan tidak sampai terjadi kesalahan. Salah satu perbedaan antara SCADA dan PLC yang mendasar adalah menjadi monitor plant. PLC akan melakukan monitoring terhadap sebuah sistem tertentu yang telah ditentukan sebagai fungsinya, kemudian melakukan tindakan sesuai keperluan dari proses tersebut. Sehingga dapat dikatakan PLC juga dapat mengoreksi dan mengambil tindakan, tetapi tentu saja sesuai program yang sudah dibuat. PLC juga memiliki fungsi khusus seperti melakukan pemberian masukan terhadap Computerized Numerical Control dalam melakukan proses lanjutan. Dengan begitu CNC ini nantinya juga bisa membantu untuk melakukan proses moulding, pembentukan benda kerja, hingga proses finishing. Tentu akan sangat membantu pekerjaan industri dengan fungsi ini. Meskipun terkesan memiliki peran sangat penting, tetapi tentu saja ada perbedaan antara SCADA dan PLC di lapangan. Penggunaan tepat dari kedua teknologi ini nantinya sudah pasti akan memberikan dampak yang lebih optimal lagi sesuai harapan terutama untuk pelaku industri. Oleh karena itu, tidak bisa sembarangan dalam mengaplikasikan teknologi yang satu ini. Membedakan Antara SCADA dan PLC Ada beberapa perbedaan antara SCADA serta PLCyang mendasar untuk diketahui. PLC biasanya lebih banyak digunakan pada pekerjaan dimana membutuhkan logic operation, sementara SCADA lebih pada mengintegrasi serta mengomunikasikan informasi antarsistem kendali. Pada fungsi ini keduanya sudah memiliki manfaat yang cukup berbeda untuk diaplikasikan. Perbedaan SCADA dan PLC adalah PLC digunakan agar bisa mengatur relay dan bekerja secara digital. Namun SCADA lebih berfungsi sebagai monitor dan melakukan akuisisi data terpusat. PLC juga memiliki scanning time cepat yang ordenya 1 milisecond sebagai sebuah kelebihan yang dimilikinya. PLC lebih banyak digunakan untuk teraplikasikan secara langsung di lapangan dan melakukan tindakan sesuai program yang dibuat. Namun SCADA lebih berada di sistem manajemen yang melakukan monitoring dan pengawasan terhadap jalannya proses industri tanpa mengambil tindakan secara langsung. Berbagai perbedaan tersebut memang menjadi sebuah perbedaan yang sangat penting untuk dipahami dengan cara yang baik. Hal ini nantinya akan bermanfaat untuk membantu dalam memutuskan sistem kontrol mana yang paling dibutuhkan di sektor tertent. Jadi dengan begitu Anda bisa mengaplikasikannya secara tepat karena sudah memahami secara optimal perbedaan antara SCADA dan PLC. PT Mitrainiti Sejahtera Eletrindo menyediakan jasa pemograman PLC untuk kebutuhan industrial automation di perusahaan anda. Segera hubungi kami.