Perubahan Desain Layout Pabrik Akibat Penerapan Robot Industri yang Semakin Fleksibel

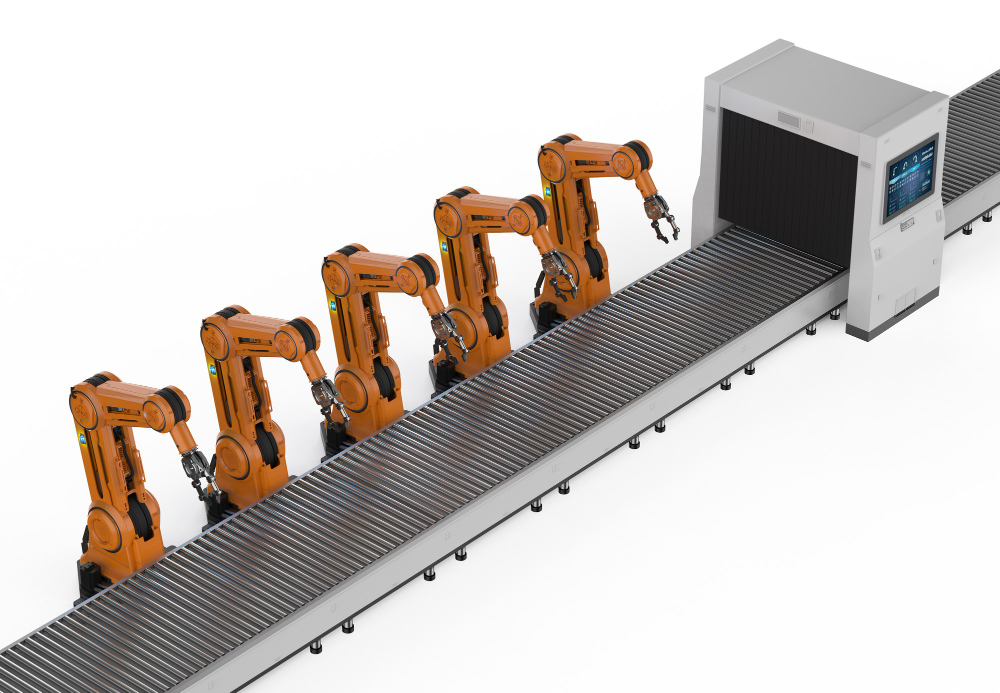

Penerapan robot industri yang semakin fleksibel secara langsung mengubah desain layout pabrik, mulai dari pola alur produksi, posisi kerja manusia–robot, hingga kebutuhan ruang untuk sistem kontrol dan keselamatan.

Dalam banyak pabrik, robot tidak hanya menggantikan pekerjaan manual, tetapi juga memaksa penyesuaian ulang cara ruang produksi dimanfaatkan. Layout pabrik tidak lagi bersifat statis, tetapi harus mampu menyesuaikan perubahan kapasitas dan variasi proses tanpa mengganggu operasional. Perubahan ini sering terasa setelah robot mulai diintegrasikan penuh ke lini produksi, bukan saat tahap perencanaan awal.

Layout Produksi Tidak Lagi Berbasis Jalur Lurus

Pabrik yang mengadopsi robot industri cenderung meninggalkan layout produksi linier yang kaku. Sebagai gantinya, sel produksi modular mulai digunakan agar robot dapat menangani beberapa proses sekaligus tanpa bergantung pada satu arah alur. Pendekatan ini memberi fleksibilitas lebih tinggi saat produk atau volume produksi berubah.

Perubahan ini membuat layout lebih adaptif, tetapi juga menuntut perencanaan ruang yang matang agar antar sel tetap terhubung secara efisien. Tanpa perencanaan yang tepat, fleksibilitas justru bisa memicu hambatan alur kerja.

Area Kerja Manusia dan Robot Semakin Menyatu

Seiring meningkatnya fleksibilitas robot, jarak pemisah antara area kerja manusia dan robot semakin berkurang. Robot kini sering ditempatkan dekat operator untuk mendukung proses loading, inspection, atau handling tanpa perpindahan area yang jauh. Hal ini mengubah cara ruang kerja diatur di lantai produksi.

Penyatuan area ini menuntut desain layout yang lebih presisi agar pergerakan tetap aman dan tidak saling mengganggu. Kesalahan penataan dapat berdampak langsung pada efisiensi dan keselamatan kerja.

Material Flow Berubah Mengikuti Pola Kerja Robot

Alur pergerakan material dalam pabrik ikut berubah mengikuti titik kerja robot. Jalur material tidak lagi mengikuti conveyor panjang, tetapi disesuaikan dengan lokasi pick, place, dan transfer robot di beberapa titik. Perubahan ini bertujuan mempersingkat waktu perpindahan material.

Namun, tanpa sinkronisasi yang baik, perubahan material flow justru dapat menciptakan penumpukan di area tertentu. Oleh karena itu, penyesuaian layout harus mempertimbangkan ritme kerja robot secara menyeluruh.

Kebutuhan Ruang untuk Sistem Safety dan Buffer Area

Penerapan robot industri menambah kebutuhan ruang untuk safety zone dan buffer produksi. Area ini dibutuhkan untuk memastikan robot dapat berhenti aman saat terjadi kondisi abnormal tanpa mengganggu proses lain. Konsekuensinya, layout pabrik perlu dialokasikan ulang sejak awal.

Jika kebutuhan safety dan buffer tidak diperhitungkan, pabrik sering kali harus melakukan penyesuaian darurat setelah sistem berjalan. Hal ini berpotensi menimbulkan downtime dan biaya tambahan.

Layout Harus Mudah Disesuaikan Saat Kapasitas Produksi Bertambah

Robot yang fleksibel mendorong pabrik untuk lebih sering melakukan scaling kapasitas produksi. Layout yang baik harus memungkinkan penambahan robot atau perubahan proses tanpa renovasi besar. Fleksibilitas ruang menjadi faktor kunci dalam keberlanjutan operasional.

Tanpa desain layout yang adaptif, setiap penambahan kapasitas bisa memicu perubahan besar yang mengganggu produksi. Inilah sebabnya layout modern dirancang modular sejak awal.

Peran Sistem Kontrol dalam Menjaga Konsistensi Produksi di Layout Baru

Perubahan layout akibat robot industri membutuhkan sistem kontrol yang mampu menjaga konsistensi proses. PLC dan SCADA berperan mengoordinasikan robot, mesin pendukung, dan alur material agar tetap sinkron meski tata letak berubah. Sistem kontrol yang terpusat membantu mencegah gangguan operasional.

Tanpa sistem kontrol yang kuat, perubahan layout berisiko menurunkan stabilitas produksi. Integrasi kontrol menjadi penghubung utama antara fleksibilitas fisik dan konsistensi output.

Kesimpulan

Penerapan robot industri yang semakin fleksibel membawa dampak besar pada desain layout pabrik. Perubahan tidak hanya terjadi pada posisi mesin, tetapi juga pada alur material, interaksi manusia–robot, serta kebutuhan ruang keselamatan dan kontrol.

Layout pabrik modern harus dirancang adaptif sejak awal agar mampu mengikuti dinamika produksi tanpa mengorbankan efisiensi. Dengan pendekatan yang tepat, perubahan layout justru menjadi fondasi untuk pertumbuhan produksi jangka panjang.

Siapkan Layout Pabrik yang Fleksibel Tanpa Mengorbankan Stabilitas Produksi

Perubahan layout akibat robot industri membutuhkan perencanaan sistem kontrol yang matang agar tetap efisien dan terkendali. PT. Mitrainti Sejahtera Eletrindo (MISEL membantu perancangan dan integrasi PLC, SCADA, serta sistem kontrol robot agar adaptasi layout dapat dilakukan tanpa mengganggu konsistensi dan performa produksi.

ADDRESS

Ruko Pengampon Square Blok D-31

Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur

PHONE

WhatsApp: +628170006907

T.(031) 355 1715

F.(031) 355 3995

Email: [email protected]

Youtube: Youtube Misel

Related Blog

- 10 Things About Robotic Palletizing

- Robotics Manufacturing Solutions

- Why Robotic Packaging Automation is the Solution?

- Apa itu Industrial Robotics?

- Bagaimana Robotics Digunakan di Perindustrian?

- Mengenal Teori Dasar Industrial Robotics

- Jenis-Jenis Industrial Robotics

- Jenis-Jenis Industrial Robotics yang Ada

- Mengenal Industrial Robotics Lebih Dalam

- Apa Itu SCARA Robot dan Aplikasinya di Dunia Industri

- Manufacturer SCARA Robot dan Jenis-Jenisnya

- Apakah Keuntungan Menggunakan SCARA Robot?

- Memanfaatkan Robot Industri AI di Bidang Manufaktur

- Analisa Robot dengan Patlite untuk Produktivitas Industri

- TM Series Collaborative Robot: Solusi Harmoni Manusia dan Mesin

- Inilah Definisi, Fungsi dan Keuntungan Collaborative Robot (CoBot)

- Awas! 5 Mitos tentang CoBot Ini Dipastikan Salah

- Penasaran dengan Prinsip COBOT? Cek Disini

- COBOT dan Jenis-Jenisnya yang Perlu Diketahui

- Sejarah dan Evolusi Robot Industri: Mesin Industri yang Membentuk Masa Depan

- Ini Dia Contoh Rangkaian Pneumatik Sederhana Berbagai Industri

- Mengenal Jenis-Jenis Conveyor dan Kegunaannya

- Revolusi Industri Farmasi dengan Inovasi SCARA ROBOT

- Navigasi Keamanan Kerja dengan Robotic Arms

- 3 Jenis Industrial Robotics Mitsubishi

- Manfaat Industrial Robotics bagi Pabrik Modern

- Aplikasi Robot Paralel pada Sektor Industri Makanan dan Minuman

- Efisiensi Palletizing dengan JAKA Cobot

- Ini Dia Perbandingan Parallel Robot dengan Serial Robot

- Panduan Memilih SCARA Robot Terbaik untuk Meningkatkan Efisiensi Produksi

- SCARA Robots vs Articulated Robots: Mana yang Terbaik?

- Mengenal Jenis-Jenis Robot yang Digunakan pada Industri Logistik

- Peran Collaborative Robots terhadap Dinamika Industri Manufaktur

- Manfaat Palletizer Industrial Robot untuk Efisiensi Produksi

- Perbedaan Antara Robotic Arc Welding dan Spot Welding

- Apa itu Robotic Welding dan Bagaimana Cara Kerjanya?

- Peran Robot dalam Packaging dan Pengolahan Makanan

- Polishing Robot: Otomatisasi Proses Finishing

- Robot Screwdriving: Solusi Otomasi untuk Perakitan yang Lebih Cepat

- Apa Itu Robot Vision? Teknologi, Cara Kerja, dan Manfaatnya

- Definisi dan Aplikasi Robot Inspeksi dalam Industri Modern

- Bagaimana Robot Welding Memastikan Hasil Las yang Konsisten dan Presisi?

- Cara Memilih Robot Pick & Place yang Sesuai dengan Kebutuhan Produksi Anda

- Keunggulan Robot Welding dalam Menghadapi Industri 4.0

- Robot Palletizing Cerdas untuk Produksi Besar: Tingkatkan Efisiensi Tanpa Mengorbankan Ruang

- Polishing Robot: Solusi Konsistensi Finishing Produk di Industri Logam dan Plastik

- Robot Pick and Place: Solusi Produksi Cepat dan Akurat di Lini Manufaktur

- Cara Menggunakan Robot Pick and Place untuk Mempercepat Produksi di Pabrik

- Langkah Nyata Menuju Digitalisasi Pabrik di Indonesia: Tantangan dan Solusi

- Kebutuhan Robot Otomasi Terus Naik, Inilah yang Dicari Manufaktur untuk Tingkatkan Produktivitas

- Kolaborasi Cobot & Automated Guided Robot dalam Meningkatkan Safety dan Produktivitas Pabrik

- 7 "Jebakan" yang Sering Bikin Proyek Robot Palletizing Gagal dan Cara Menghindarinya

- Bagaimana AI Membuat Robot Industri Menjadi 'Pintar'?

- 7 Kesalahan Umum Implementasi Robot Palletizing dan Cara Mencegahnya

- Roadmap 6 Bulan Beralih dari Palletizing Manual ke Robot di Pabrik Manufaktur

- Checklist Gudang yang Wajib Dipenuhi Sebelum Memasang AMR dan Cobot

- Strategi Hybrid Otomasi: Kolaborasi AMR, Forklift, dan Robot Palletizing di Pabrik dengan Ruang Terbatas

- Investasi Robot Sudah Jalan Tapi Produktivitas Tidak Naik? Masalahnya Sering Ada di Tahap Integrasi

- Efisiensi Energi Menjadi Pertimbangan Utama dalam Pengembangan Robot Industri

- Perubahan Desain Layout Pabrik Akibat Penerapan Robot Industri yang Semakin Fleksibel

- Peran Robot Pick-and-Place dalam Meningkatkan Efisiensi Produksi Farmasi

- Kenapa Robot SCARA Banyak Digunakan di Lini Produksi Berkecepatan Tinggi?

- Kenapa Banyak Pabrik Mulai Beralih ke Robot SCARA untuk Meningkatkan Produktivitas

- Kenapa Proses Produksi yang Cepat dan Repetitif Justru Paling Sering Menyebabkan Error?